கிரைண்டிங் என்பது ஒரு கிரைண்டரில் பணிப்பொருளை வெட்டும் கருவியாக அரைக்கும் சக்கரத்துடன் வெட்டும் முறையாகும்.

இந்த முறையின் பண்புகள் பின்வருமாறு:

1. அரைக்கும் சக்கர உராய்வுகளின் அதிக கடினத்தன்மை மற்றும் வெப்ப எதிர்ப்பின் காரணமாக, கடினமான எஃகு, சிமென்ட் செய்யப்பட்ட கார்பைடு போன்ற அதிக கடினத்தன்மை கொண்ட பொருட்களை அரைக்க முடியும்.

2. அரைக்கும் சக்கரம் மற்றும் அரைக்கும் இயந்திரத்தின் குணாதிசயங்கள், அரைக்கும் செயல்முறை அமைப்பை சீரான மைக்ரோ-கட்டிங் ஆகப் பயன்படுத்தலாம், பொதுவாக ap=0.001~0.005mm;அரைக்கும் வேகம் மிக அதிகமாக உள்ளது, பொதுவாக v=30~50m/s வரை;அரைக்கும் இயந்திரம் நல்ல விறைப்புத்தன்மை கொண்டது;ஹைட்ராலிக் டிரான்ஸ்மிஷன் பயன்படுத்தப்படுகிறது, எனவே அரைப்பது அதிக செயலாக்க துல்லியம் (IT6~IT5) மற்றும் சிறிய மேற்பரப்பு கடினத்தன்மை (Ra=0.8~0.2um) ஆகியவற்றைப் பெறலாம்.அரைத்தல் என்பது பாகங்களை செயலாக்குவதற்கான முக்கிய முறைகளில் ஒன்றாகும்.

3. கடுமையான உராய்வு காரணமாக அரைக்கும் மண்டலத்தில் வெப்பநிலை மிகவும் அதிகமாக உள்ளது.இது பணிப்பகுதியின் மன அழுத்தம் மற்றும் சிதைவை ஏற்படுத்தும், மேலும் பணிப்பகுதியின் மேற்பரப்பில் தீக்காயங்களை கூட ஏற்படுத்தும்.எனவே, அரைக்கும் வெப்பநிலையைக் குறைக்க, அதிக அளவு குளிரூட்டியை அரைக்கும் செயல்முறையில் செலுத்த வேண்டும்.குளிரூட்டி சிப் நீக்கம் மற்றும் உயவூட்டலாகவும் செயல்படுகிறது

4. அரைக்கும் போது ரேடியல் விசை மிகப் பெரியது.இது இயந்திரக் கருவி-கிரைண்டிங் வீல்-வொர்க்பீஸ் அமைப்பின் மீள் சலுகையை ஏற்படுத்தும், இதனால் வெட்டப்பட்ட உண்மையான ஆழம் பெயரளவு ஆழத்தை விட குறைவாக இருக்கும்.எனவே, அரைத்தல் முடிவடையும் போது, பிழைகளை அகற்ற கட்டர் அணைக்கப்படக்கூடாது.

5. சிராய்ப்பு அரைத்தல் மழுங்கிய பிறகு, அரைக்கும் சக்தியும் அதிகரிக்கிறது, இது சிராய்ப்பு துகள்கள் உடைந்து அல்லது விழுந்து கூர்மையான விளிம்பை மீண்டும் வெளிப்படுத்துகிறது.இந்த பண்பு "சுய-கூர்மைப்படுத்துதல்" ஆகிறது.சுய-கூர்மைப்படுத்துதல் ஒரு குறிப்பிட்ட காலப்பகுதியில் சாதாரணமாக அரைக்கும் வேலையைச் செய்கிறது, ஆனால் ஒரு குறிப்பிட்ட நேரத்திற்குப் பிறகு, அரைக்கும் சக்தியின் அதிகரிப்பால் ஏற்படும் அதிர்வு, சத்தம் மற்றும் பணிப்பகுதியின் மேற்பரப்பு தரத்திற்கு சேதம் ஏற்படுவதைத் தவிர்க்க, அதை கைமுறையாக சரிசெய்ய வேண்டும்.

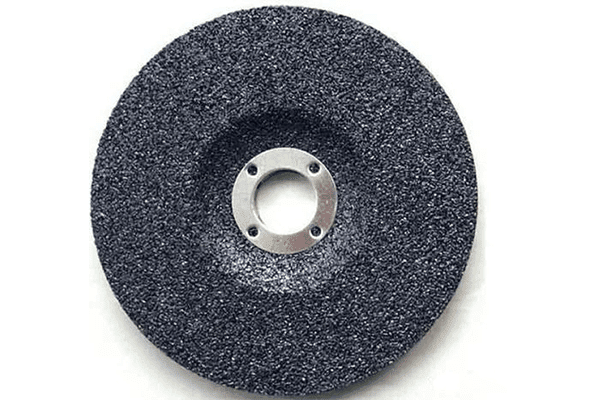

அரைக்கும் சக்கரம்

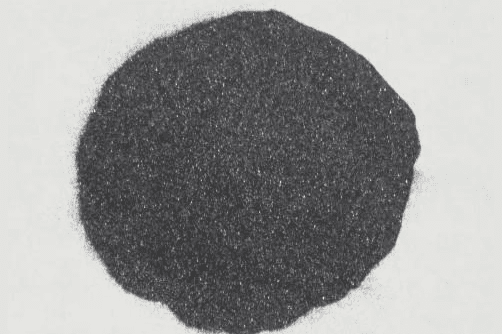

அரைக்கும் சக்கரம் அரைப்பதற்கான ஒரு வெட்டு கருவியாகும்.இது பல சிறிய மற்றும் கடினமான உராய்வுகள் மற்றும் பைண்டர்களைக் கொண்டுள்ளது, அவை பல வெற்றுப் பொருட்களால் ஆனவை.சிராய்ப்பு துகள்கள் நேரடியாக வெட்டு வேலையைத் தாங்கி, கூர்மையாக இருக்க வேண்டும் மற்றும் அதிக கடினத்தன்மை, வெப்ப எதிர்ப்பு மற்றும் ஒரு குறிப்பிட்ட அளவு கடினத்தன்மை ஆகியவற்றைக் கொண்டிருக்க வேண்டும்.பொதுவாக பயன்படுத்தப்படும் உராய்வுகள் அலுமினா (கொருண்டம் என்றும் அழைக்கப்படுகிறது) மற்றும் சிலிக்கான் கார்பைடு.

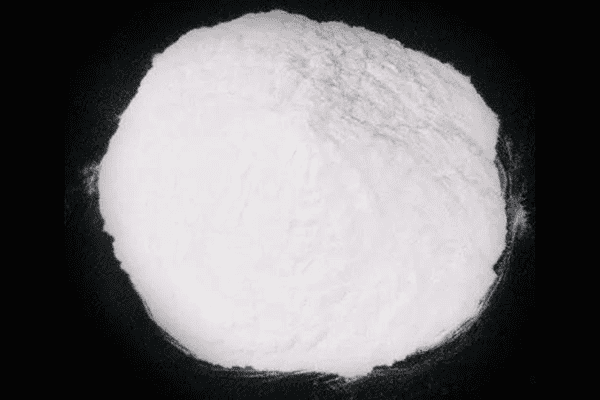

அலுமினா

அலுமினா உராய்வுகள் அதிக கடினத்தன்மை, நல்ல கடினத்தன்மை மற்றும் எஃகு அரைக்க ஏற்றது.சிலிக்கான் கார்பைடு உராய்வுகள் அதிக கடினத்தன்மை, கூர்மையான மற்றும் சிறந்த வெப்ப கடத்துத்திறன் கொண்டவை, ஆனால் அவை உடையக்கூடியவை மற்றும் வார்ப்பிரும்பு மற்றும் சிமென்ட் கார்பைடை அரைப்பதற்கு ஏற்றவை.

அதே சிராய்ப்பு அரைக்கும் சக்கரம், அதன் வெவ்வேறு தடிமன் காரணமாக, செயலாக்கத்திற்குப் பிறகு பணிப்பகுதியின் மேற்பரப்பு கடினத்தன்மை மற்றும் செயலாக்க திறன் வேறுபட்டது.கரடுமுரடான சிராய்ப்பு கரடுமுரடான அரைப்பதற்கு பயன்படுத்தப்படுகிறது.சிராய்ப்பு எவ்வளவு நுணுக்கமாக இருக்கிறதோ, அந்த அளவுக்கு சிராய்ப்புப் பொருள் சிறியதாக இருக்கும்.

பைண்டர்கள் பிணைப்பு உராய்வுகளாக செயல்படுகின்றன.

செராமிக் பைண்டர் பொதுவாகப் பயன்படுத்தப்படுகிறது, அதைத் தொடர்ந்து பிசின் பைண்டர்.வெவ்வேறு பைண்டர் தேர்வு அரிப்பு எதிர்ப்பு, வலிமை, வெப்ப எதிர்ப்பு மற்றும் அரைக்கும் சக்கரத்தின் கடினத்தன்மை ஆகியவற்றை பாதிக்கிறது.

சிராய்ப்புப் பிணைப்பு எவ்வளவு கடினமானது, அரைக்கும் சக்கரத்தில் இருந்து விழுவது கடினம்.அதாவது, அரைக்கும் சக்கரத்தின் கடினத்தன்மை என்பது வெளிப்புற சக்திகளின் செயல்பாட்டின் கீழ் அரைக்கும் சக்கரத்தின் மேற்பரப்பில் உள்ள சிராய்ப்பு துகள்கள் எந்த அளவிற்கு விழுகின்றன என்பதைக் குறிக்கிறது.எளிதில் விழுவது மென்மையானது என்றும், நேர்மாறாக கடினமானது என்றும் அழைக்கப்படுகிறது.

அரைக்கும் சக்கரத்தின் கடினத்தன்மை மற்றும் சிராய்ப்பு இரண்டு வெவ்வேறு கருத்துக்கள்.அரைக்கப்பட்ட பணிப்பொருளின் மேற்பரப்பு மென்மையாகவும், சிராய்ப்பு துகள்களின் விளிம்பு (விளிம்பு) அணிய எளிதானது அல்ல, இதனால் சிராய்ப்பு துகள்கள் நீண்ட நேரம் பயன்படுத்தப்படலாம், அதாவது வலுவான பிணைப்பு கொண்ட அரைக்கும் சக்கரம் ( அதிக கடினத்தன்மை கொண்ட அரைக்கும் சக்கரம்) தேர்ந்தெடுக்கப்படலாம்.மாறாக, குறைந்த கடினத்தன்மை கொண்ட அரைக்கும் சக்கரம் அதிக கடினத்தன்மையுடன் பணிப்பகுதியை அரைப்பதற்கு ஏற்றது.

பாதுகாப்பை உறுதி செய்வதற்காக, நிறுவலுக்கு முன் அரைக்கும் சக்கரங்கள் பரிசோதிக்கப்பட வேண்டும், மேலும் விரிசல் மற்றும் பிற குறைபாடுகள் இருக்கக்கூடாது.அரைக்கும் சக்கரங்கள் சீராக வேலை செய்ய, பயன்படுத்துவதற்கு முன் டைனமிக் சமநிலை சோதனை மேற்கொள்ளப்பட வேண்டும்.

அரைக்கும் சக்கரம் ஒரு குறிப்பிட்ட காலத்திற்கு வேலை செய்யும் போது, மேற்பரப்பு வெற்றிடங்கள் குப்பைகளால் தடுக்கப்படும், சிராய்ப்பின் கூர்மையான கோணம் மழுங்கலாக இருக்கும், மேலும் அசல் வடிவியல் வடிவம் சிதைந்துவிடும்.எனவே, வெட்டு திறனை மீட்டெடுக்கவும், வடிவவியலை சரிசெய்யவும் ஒழுங்கமைக்க வேண்டியது அவசியம்.அரைக்கும் சக்கரத்தை வைர பேனாவால் ஒழுங்கமைக்க வேண்டும்.

மேற்பரப்பு அரைக்கும் இயந்திரத்தின் அமைப்பு மற்றும் அரைக்கும் இயக்கம்

மேற்பரப்பு கிரைண்டர், உருளை கிரைண்டர், உள் சாணை, உலகளாவிய உருளை கிரைண்டர் (உள் துளைகளையும் அரைக்கலாம்), கியர் கிரைண்டர், நூல் சாணை, வழிகாட்டி ரயில் கிரைண்டர், மையமற்ற கிரைண்டர் (அரைக்கும் வெளிப்புற வட்டம்) மற்றும் டூல் கிரைண்டர் போன்ற பல வகையான கிரைண்டர்கள் உள்ளன. அரைக்கும் கருவி).மேற்பரப்பு சாணை மற்றும் அதன் இயக்கம் இங்கே அறிமுகப்படுத்தப்பட்டது.

1. மேற்பரப்பு கிரைண்டரின் அமைப்பு (உதாரணமாக M7120A ஐ எடுத்துக்கொள்கிறது: M-கிரைண்டர் வகை இயந்திரக் கருவி; 71-கிடைமட்ட அச்சு தருண அட்டவணை வகை மேற்பரப்பு கிரைண்டர்; 20-வேலை செய்யும் அட்டவணை அகலம் 200 மிமீ; A-முதல் பெரிய முன்னேற்றம்).

(1) கிரைண்டிங் வீல் ரேக் - அரைக்கும் சக்கரத்தை நிறுவி, அதிவேகத்தில் சுழற்ற சக்கரத்தை இயக்கவும்.கிரைண்டிங் வீல் ரேக் ஸ்லைடிங் இருக்கையின் டோவ்டெயில் வழிகாட்டி ரெயிலில் கைமுறையாக அல்லது ஹைட்ராலிக் குறுக்கு அனுமதியில் நகர முடியும்.

(2) ஸ்லைடு இருக்கை - நெடுவரிசை வழிகாட்டி ரயிலில் மேலும் கீழும் நகர்த்துவதற்கு கிரைண்டிங் வீல் ரேக் மற்றும் டிரைவ் கிரைண்டிங் வீல் ரேக்கை நிறுவவும்.

(3) நெடுவரிசை - ஆதரவு நெகிழ் இருக்கை மற்றும் அரைக்கும் சக்கர சட்டகம்.

(4) வொர்க் பெஞ்ச் - ஹைட்ராலிக் சிஸ்டம் மூலம் இயக்கப்படும் பணிக்கருவி மற்றும் ரெசிப்ரோகேட்டிங் லீனியர் இயக்கத்தை நிறுவுதல்.

(5) படுக்கை - பணி அட்டவணையை ஆதரிக்கிறது மற்றும் பிற பகுதிகளை நிறுவுதல்.

(6) குளிரூட்டும் அமைப்பு - அரைக்கும் மண்டலத்திற்கு குளிரூட்டியை (சாபோனிஃபைட் எண்ணெய்) வழங்குகிறது.

(7) ஹைட்ராலிக் டிரான்ஸ்மிஷன் சிஸ்டம், இதில் பின்வருவன அடங்கும்:

1) சக்தி கூறுகள் - எண்ணெய் குழாய்கள், ஹைட்ராலிக் பரிமாற்ற அமைப்பு அழுத்தம் எண்ணெய் வழங்கல்;

2) ஆக்சுவேட்டர் - சிலிண்டர், வேலை அட்டவணை மற்றும் பிற கூறுகளின் இயக்கத்தை இயக்குகிறது;

3) கட்டுப்பாட்டு கூறுகள் - அனைத்து வகையான வால்வுகள், கட்டுப்பாடு அழுத்தம், வேகம், திசை, முதலியன.

4) எரிபொருள் தொட்டி, பிரஷர் கேஜ் போன்ற துணை கூறுகள்.

மெக்கானிக்கல் டிரான்ஸ்மிஷனுடன் ஒப்பிடும்போது, ஹைட்ராலிக் டிரான்ஸ்மிஷன் மென்மையான பரிமாற்றம், ஓவர்லோட் பாதுகாப்பு மற்றும் பரந்த அளவிலான வேக கட்டுப்பாடு ஆகியவற்றின் நன்மைகளைக் கொண்டுள்ளது.

2. விமானம் அரைக்கும் இயக்கம்

(1) முக்கிய இயக்கம் - அரைக்கும் சக்கரத்தின் அதிவேக சுழலும் இயக்கம்.

(2) ஊட்ட இயக்கம்

1) நீளமான ஊட்டம் - பணியிடத்தின் பரஸ்பர நேரியல் இயக்கத்தை வேலை அட்டவணை இயக்குகிறது;

2) செங்குத்து ஊட்டம் - பணிப்பகுதியின் ஆழத்திற்கு அரைக்கும் சக்கரத்தின் இயக்கம்;

3) அதன் அச்சில் அரைக்கும் சக்கரத்தின் குறுக்கு ஊட்ட-அழிவு இயக்கம்.

இடுகை நேரம்: மே-23-2019