Mài là phương pháp cắt phôi trên máy mài với đá mài là dụng cụ cắt.

Các đặc điểm của phương pháp này như sau:

1. Do mài mòn đá mài có độ cứng và khả năng chịu nhiệt cao, mài có thể xử lý các vật liệu có độ cứng cao, chẳng hạn như thép cứng, cacbua xi măng, v.v.

2. Các đặc tính của đá mài và máy mài xác định rằng hệ thống quá trình mài có thể được sử dụng như vi cắt đồng nhất, nói chung ap = 0,001 ~ 0,005mm;tốc độ mài rất cao, thường lên đến v = 30 ~ 50m / s;máy mài có độ cứng tốt;truyền động thủy lực được sử dụng, do đó mài có thể đạt được độ chính xác xử lý cao (IT6 ~ IT5) và độ nhám bề mặt nhỏ (Ra = 0.8 ~ 0.2um).Mài là một trong những phương pháp chính của quá trình gia công các bộ phận.

3. Nhiệt độ trong vùng mài rất cao do ma sát mạnh.Điều này sẽ gây ra ứng suất và biến dạng của phôi, thậm chí gây cháy bề mặt của phôi.Do đó, một lượng lớn chất làm mát phải được bơm vào quá trình nghiền để giảm nhiệt độ nghiền.Chất làm mát cũng hoạt động như loại bỏ phoi và bôi trơn

4. Lực hướng tâm trong quá trình mài rất lớn.Điều này sẽ gây ra sự nhường đàn hồi của hệ thống phôi máy công cụ - đá mài, do đó chiều sâu cắt thực tế nhỏ hơn chiều sâu danh nghĩa.Vì vậy, khi sắp hoàn thành quá trình mài, không nên tắt máy cắt để loại bỏ sai sót.

5. Sau khi mài bị cùn, lực mài cũng tăng lên làm cho các hạt mài bị vỡ hoặc rơi ra và lộ lại cạnh sắc.Đặc điểm này trở thành "tự mài giũa".Tự mài làm cho quá trình mài hoạt động bình thường trong một thời gian nhất định, nhưng sau một thời gian làm việc nhất định nên sửa chữa bằng tay để tránh rung, ồn và làm hỏng chất lượng bề mặt của phôi do lực mài tăng lên.

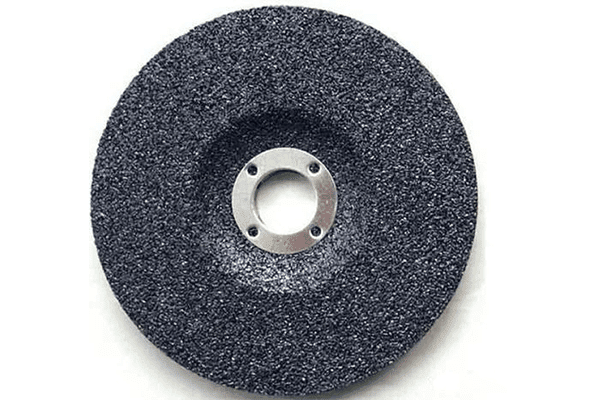

Đá mài

Đá mài là một công cụ cắt để mài.Nó bao gồm nhiều hạt mài nhỏ và cứng và chất kết dính, được làm từ nhiều vật thể rỗng.Hạt mài chịu lực trực tiếp trong quá trình cắt, phải sắc và có độ cứng cao, chịu nhiệt và độ dẻo dai nhất định.Các chất mài mòn thường được sử dụng là alumin (còn được gọi là corundum) và cacbua silic.

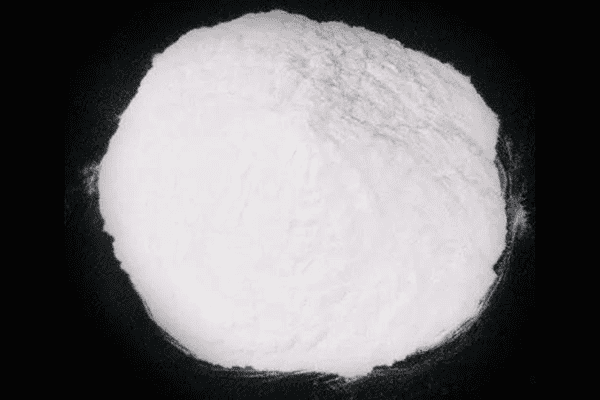

Alumina

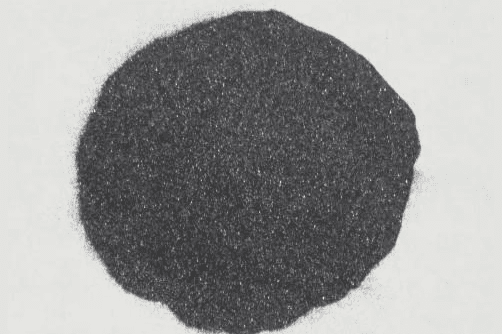

Chất mài mòn Alumina có độ cứng cao, độ dẻo dai tốt và thích hợp để mài thép.Hạt mài cacbua silic có độ cứng cao hơn, sắc nét hơn và dẫn nhiệt tốt hơn, nhưng chúng giòn và thích hợp để mài gang và cacbua xi măng.

Đá mài mài mòn giống nhau, vì có độ dày khác nhau nên độ nhám bề mặt và hiệu quả gia công của phôi sau khi gia công là khác nhau.Hạt mài thô được sử dụng để mài thô.Chất mài mòn càng mịn, chất mài mòn càng thô, kích thước hạt càng nhỏ.

Chất kết dính hoạt động như chất mài mòn liên kết.

Chất kết dính gốm được sử dụng phổ biến, sau đó là chất kết dính nhựa thông.Lựa chọn chất kết dính khác nhau ảnh hưởng đến khả năng chống ăn mòn, sức mạnh, khả năng chịu nhiệt và độ dẻo dai của đá mài.

Liên kết mài mòn càng cứng thì đá mài càng khó rơi ra.Có nghĩa là, độ cứng của đá mài là mức độ mà các hạt mài trên bề mặt của đá mài rơi ra dưới tác dụng của ngoại lực.Dễ rơi ra được gọi là mềm, và ngược lại được gọi là cứng.

Độ cứng của đá mài và mài mòn là hai khái niệm khác nhau.Bề mặt của phôi mài mềm, và mép (cạnh) của các hạt mài không dễ bị mài mòn, do đó, các hạt mài có thể được sử dụng trong thời gian dài hơn, tức là đá mài có liên kết mạnh hơn ( đá mài có độ cứng cao hơn) có thể được chọn.Ngược lại, đá mài có độ cứng thấp thích hợp để mài phôi có độ cứng cao.

Để đảm bảo an toàn, bánh mài cần được kiểm tra trước khi lắp đặt, không được có vết nứt và các khuyết tật khác.Để bánh mài hoạt động trơn tru, cần tiến hành kiểm tra cân bằng động trước khi sử dụng.

Khi đá mài hoạt động trong một thời gian nhất định, các khoảng trống bề mặt sẽ bị chặn lại bởi các mảnh vụn, góc nhọn của hạt mài sẽ bị cùn và hình dạng hình học ban đầu sẽ bị biến dạng.Vì vậy, cần phải cắt xén để khôi phục khả năng cắt và chỉnh sửa hình học.Đá mài cần được mài bằng bút kim cương.

Cấu trúc và chuyển động mài của máy mài bề mặt

Có nhiều loại máy mài, chẳng hạn như máy mài bề mặt, máy mài hình trụ, máy mài trong, máy mài hình trụ đa năng (cũng có thể mài lỗ bên trong), máy mài bánh răng, máy mài ren, máy mài ray dẫn hướng, máy mài không tâm (mài hình tròn bên ngoài) và máy mài dụng cụ ( dụng cụ mài).Máy mài bề mặt và chuyển động của nó được giới thiệu ở đây.

1. Cấu tạo của máy mài bề mặt (lấy M7120A làm ví dụ: Máy công cụ kiểu M; Máy mài mặt bàn kiểu trục ngang 71; Bàn làm việc 20 chiều rộng 200 mm; A-cải tiến lớn đầu tiên).

(1) Giá đỡ bánh mài - Lắp bánh mài và truyền động cho bánh xe quay với tốc độ cao.Giá đỡ bánh mài có thể di chuyển dọc theo ray dẫn hướng đuôi của ghế trượt bằng tay hoặc bằng thủy lực trong khe hở ngang.

(2) Ghế trượt - lắp giá đá mài và giá đỡ bánh mài để di chuyển lên xuống dọc theo ray dẫn hướng cột.

(3) Cột - đỡ ghế trượt và khung đá mài.

(4) Bàn làm việc - Lắp đặt phôi và pittông chuyển động thẳng bằng hệ thống thủy lực.

(5) Giường - hỗ trợ bàn làm việc và lắp đặt các bộ phận khác.

(6) Hệ thống làm mát - cung cấp chất làm mát (dầu xà phòng hóa) cho vùng nghiền.

(7) Hệ thống truyền động thủy lực, bao gồm:

1) Các thành phần điện - bơm dầu, cung cấp dầu áp suất hệ thống truyền động thủy lực;

2) Bộ truyền động - xi lanh, dẫn động chuyển động của bàn làm việc và các thành phần khác;

3) Các yếu tố điều khiển - cho tất cả các loại van, điều khiển áp suất, tốc độ, hướng, v.v.

4) Các thành phần phụ trợ, chẳng hạn như bình nhiên liệu, đồng hồ đo áp suất, v.v.

So với truyền động cơ khí, truyền động thủy lực có ưu điểm là truyền động êm ái, chống quá tải và điều chỉnh tốc độ vô cấp trong phạm vi rộng.

2. Chuyển động mài mặt phẳng

(1) Chuyển động chính - chuyển động quay tốc độ cao của đá mài.

(2) Chuyển động thức ăn

1) Tiến dao dọc - bàn làm việc truyền động chuyển động thẳng qua lại của phôi;

2) Tiến dao dọc - chuyển động của đá mài đến độ sâu của phôi;

3) Chuyển động của khe hở tiến dao ngang của bánh mài dọc theo trục của nó.

Thời gian đăng: 23-05-2019