Naturmarmor wird aufgrund seiner Eleganz, seines Luxus, seiner Verschleißfestigkeit und Korrosionsbeständigkeit häufig im modernen Bauwesen verwendet.Es ist ein praktisches und theoretisches Problem des technischen Qualitätsmanagements, auf die Ursachen allgemeiner Qualitätsprobleme von Naturmarmor, seiner Qualitätskontrolle und Verbesserung der Bautechnologie zu achten.

Häufige Qualitätsmängel und Ursachen der Dali-Stein-Installationsbautechnik

1.1 Aushöhlen der Marmorwand

Andererseits enthält Marmor CaCO3 und viele Arten von Mineralstoffen und anderen Verunreinigungen.Langfristiger Wind, Frost, Regen, Schnee und Sonne führen zu Verfärbung und Verblassen.

Wenn CaCO3 in Marmor auf Säuren in der Luft trifft, findet eine chemische Reaktion statt, bei der wasserlöslicher Gips entsteht, der seine Oberfläche matt und rau macht, was zu Lochfraß und Abfall führt.

1.2 Die Verbindung der Platte ist nicht gerade und die Textur der Plattenoberfläche ist nicht glatt

Die Hauptgründe sind eine unsachgemäße Behandlung der Basis oder Matrix, lokale konkave und konvexe Oberflächen;die fertigen Platten sind nicht streng ausgewählt, mit unterschiedlichen Designs und Farben, falschen Spezifikationen, Rissen, Verschmutzung und Beschädigung;keine Probemontagenummer vor Installation und Bau;hohe geschichtete Vergusshöhe;unsachgemäßer Bauablauf usw.

1.3 Rissbildung in Marmorfurnieren

Der Hauptgrund ist, dass, wenn die Marmorplatte an der Außenwand oder in der Nähe von Nassräumen wie Küche und Toilette eingelegt wird, die Installation rau ist, die Verfugung der Plattenfuge nicht streng ist, das erosive und feuchte Gas infiltriert Plattenverbindung, wodurch der Metallverbinder rostet und sich ausdehnt und die Marmorplatte unter dem Verformungsschub bricht;

Wenn die dunkle Fuge der Farbkörnung oder andere versteckte Mängel der Marmorplatte aufgrund der durch die strukturelle Setzung verursachten Spannungskonzentration auftreten, wird der schwache Teil des Steins gerissen;Wenn die Oberfläche vertikal geklebt wird, sind die oberen und unteren Zwischenräume klein, die Struktur wird komprimiert und verformt und die Platte wird durch den vertikalen Druck gerissen.

1.4 Verschmutzung durch Marmorfurnierschäden

Die Hauptgründe sind die Probleme der Baustellenverwaltung, unsachgemäßer Betrieb beim Prozess des Plattentransports, der Lagerung und des Lagers usw.;der Restmörtel wurde während des Bauprozesses nicht sofort entfernt;Die Baustellensicherungsarbeiten wurden nach der Installation nicht gut ausgeführt.

2 Vorbereitung für den Bau und die Installation von natürlichen Marmormaterialien

2.1 Montagevorbereitung

Überprüfen Sie zuerst die tatsächliche Abweichung der Struktur gemäß den Konstruktionszeichnungen, überprüfen Sie die vertikale Ebenheit der Basiswand und meißeln oder reparieren Sie die Teile mit großer Abweichung;Zweitens messen Sie die tatsächliche Höhe der Säulenmittellinie sowie die horizontale Linie zwischen dem oberen und unteren Teil der Säule und bestimmen Sie die Spezifikation und Größe des Furnierblocks.

Bei der einen Seite der Treppenverkleidung und der komplexen Form muss die Seite zuerst massiv sein, und falls erforderlich, müssen andere Materialien für das Korrekturlesen von Details in voller Größe verwendet werden.Schließlich wird gemäß der tatsächlichen Messung der Spezifikation und Größe der Wandsäule die Breite der Fuge zwischen den Dekorplatten berechnet und die Plattenanordnung berechnet.Entsprechend der Einbaufolgenummer wird das Block- und Knotendetailbild gezeichnet, das als Grundlage für die Bearbeitung und Bestellung dient.

2.2 Behandlung der Installationsoberfläche und Abstecken und Nivellieren

Zunächst muss der Baugrund oder die Tragschicht genügend Stabilität und Steifigkeit aufweisen, um die Oberfläche eben, aber rau zu machen.Die glatte Oberfläche muss zuerst aufgeraut werden, mit einer Meißeltiefe von 5-15 mm und einem Abstand von > 15 mm.Die Trag- oder Tragschichtoberfläche muss Rückstände wie Mörtel, Staub und Ölflecken aufweisen, die mit Stahldraht abgebürstet und anschließend mit sauberem Wasser abgewaschen werden.Wenn die Säule mit Marmor eingelegt ist, sind die Mittellinie und die horizontale Linie der Säule entsprechend der Abmessung der Gebäudeachse als Nivellierbezugspunkt zu markieren.

2.3 Steininspektion und Nummerierung

Wählen Sie nach dem Öffnen des Steinpakets ausschließlich die Platten mit der gleichen Farbe und den gleichen Spezifikationen aus, ohne dass Kanten und Ecken fehlen.Führen Sie dann eine Probemontage gemäß der Entwurfsgröße durch, decken Sie das Quadrat ab und schleifen Sie die Kanten, überprüfen Sie die Ebenheit, messen Sie die Rechtwinkligkeit der Kanten und Ecken, passen Sie die Größe den Designanforderungen an, kontrollieren Sie die tatsächliche Größe nach dem Einlegen und stellen Sie sicher, dass einheitliche Breite und Höhe;Der Farbwechsel sollte natürlich sein und die Farbe derselben Wand oder Fassade sollte einheitlich sein.

Versuchen Sie beim Anpassen der Muster, das Obere, Untere, Linke und Rechte glatt und harmonisch zu machen, die Textur ist natürlich und das gleiche Muster sollte symmetrisch sein, um integriert zu werden;Beim Vorabgleich der Nummern sollten die Einlegeteile streng ausgewählt werden, und die Platten mit guter Textur und Farbe sollten für die Hauptraumteile verwendet werden.

3 Verbesserung der Naturmarmorsteinkonstruktion

Die traditionelle Pflastertechnologie von natürlichem Dali-Stein besteht darin, Stahlgitter-Bleidraht auf der Basis vorzuhängen und dann Mörtel zu gießen.Dieser Prozess ist langwierig, komplex und kostspielig.In der Technik kommt es häufig zu Qualitätsproblemen wie schlechter Haftung und ungleichmäßiger Oberfläche durch unsachgemäße Kontrolle.

Die verbesserte Technologie ist eine neue Konstruktionstechnologie, die auf der Aufnahme ausländischer Spitzentechnologie und den Vorteilen der traditionellen Technologie basiert.Das Konstruktionsvorbereitungsverfahren dieses Prozesses ist grundsätzlich das gleiche wie das des traditionellen Prozesses.Andere technische Punkte sind wie folgt:

3.1 Substratbehandlung

Zuerst den gereinigten Untergrund mit Wasser vornässen, Zementmörtel 1:1 pflastern und verputzen, groben Sand oder Mittelsand verwenden und die Steinrückseite zur Verstärkung der Haftkraft mit Wasser bestreichen;

3.2 Plattenbohrung

Verwenden Sie eine elektrische Bohrmaschine, um Löcher auf 1/4 Seitenlänge von beiden Enden der Platte zu bohren, mit einer Lochtiefe von 35-40 mm und einem Lochdurchmesser von 6 mm.Wenn die Plattenbreite ≤ 500 mm beträgt, beträgt die Anzahl der Löcher 2;wenn die Plattenbreite > 500 mm ist, beträgt die Anzahl der Löcher 3;

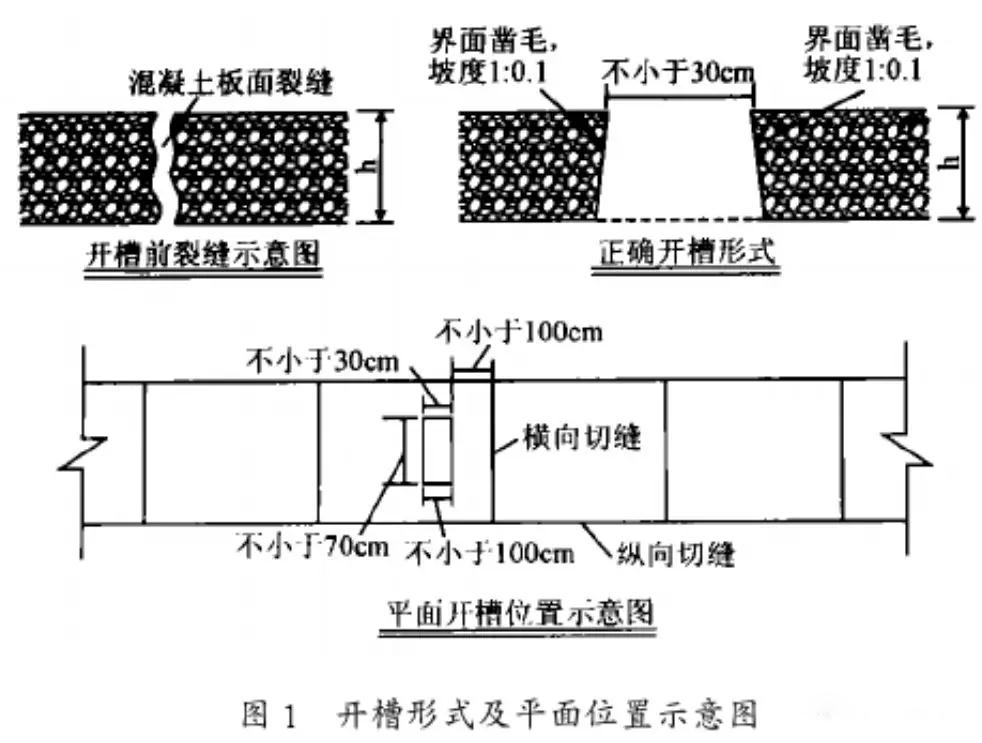

Wenn die Plattenbreite mehr als 800 mm beträgt, beträgt die Anzahl der Löcher 4. Bohren Sie dann ein gerades Loch auf beiden Seiten der Platte, die Lochposition ist 100 mm vom unteren Ende der Platte entfernt, der Lochdurchmesser beträgt 6 mm, die Lochtiefe beträgt 35 ~ 40 mm, die Länge und Breite der oberen und unteren geraden Löcher sollte nicht weniger als 70 cm bzw. 30 cm betragen, und der Abstand von der Plattenkante sollte nicht weniger als 100 cm betragen, und die Schlitzform und die Ebenenposition sind in gezeigt Abbildung 1.

Damit sich der neue und der alte Beton eng verbinden, wird die geschlitzte Grenzfläche gemeißelt und gereinigt, und der Faserbeton und der Boden können um eine Klasse verbessert werden, dh es wird C35-Stahlfaserbeton mit superfeinem Sand verwendet.

3.3 durch Risse

Die meisten dieser Risse sind strukturelle Spannungsrisse.Vor der Instandsetzung ist festzustellen, ob Untergrund und Tragschicht tragfähig sind.Erst wenn das Fundament genügend Stabilität erreicht hat, kann es repariert werden.

Die Form des Schlitzens wird meistens durch Schlitzen oder Vollplattenrenovierung angenommen.Nach wiederholten Tests wird der Legierungsmeißel verwendet, um die Nut auf der Rückseite mit einer Tiefe von 6-8 mm zu schneiden, um die U-förmigen Nägel zu installieren.

3.3 Matrizenbohren

Nach dem Bohren sind die Platten je nach Absteckung und Blocklage des Untergrundes provisorisch zu platzieren.Bohren Sie an der entsprechenden Matrixposition mit den oberen und unteren geraden Löchern der Platte mit der elektrischen Schlagbohrmaschine die geneigten Löcher mit der gleichen Anzahl von Löchern wie die Platte, die Lochneigung beträgt 45 °, der Lochdurchmesser beträgt 6 mm und Die Lochtiefe beträgt 40-50 mm.

3.4 Platteninstallation und -fixierung

3.4.1 Setzen Sie je nach Lochabstand zwischen Platte und Untergrund mit einer Drahtzange zuerst die Edelstahlnägel mit einem Durchmesser von 5 mm mit einem Ende in das gerade Loch der Platte und verkeilen Sie sie mit Hartholz;Das andere Ende wird in das geneigte Loch des Substrats gelegt, wobei die Plattenoberfläche vertikal, eben und die obere und untere Öffnung der Platte sind, und korrigieren Sie, ob die Verbindung mit der angrenzenden Platte fest ist, und verkeilen Sie die Edelstahlnägel.Verwenden Sie dann einen großen Holzkeil, um ihn zwischen der Platte und der Basis zu befestigen, und befestigen Sie den U-Nagel.

3.4.2 die Plattenposition genau korrigieren, zuerst provisorisch fixieren und dann in Schichten berührungslos verfugen, bevor der Mörtel abbindet.

4 Qualitätskontrolle von gemeinsamen Qualitätsproblemen bei der Konstruktion von Naturmarmor

4.1 Qualitätskontrolle des Aushöhlens und Abfallens der Marmorverkleidung

Gehen Sie vorsichtig mit dem oberen Pressteil der Außenverkleidung aus Marmor um sicherzustellen, dass die Tragschicht kein Wasser eindringt, insbesondere die Querfuge.Bei der Konstruktion sollte der obere Teil so weit wie möglich mit einer Regenabdeckung versehen werden, um eine direkte Einwirkung von Regen und Sonne zu verhindern und die Lebensdauer zu verkürzen.Die für die Außenverkleidung verwendeten Steinmaterialien sind Platten mit reiner Qualität, weniger Verunreinigungen, weniger Witterungs- und Korrosionsbeständigkeit.

4.2 Qualitätskontrolle der ungleichmäßigen Fuge und der nicht glatten Textur der Platte

Stellen Sie Regeln für das Einrasten von Linien auf der Basisschicht auf und teilen Sie sie in Lagerhäuser und Gitter auf, klappen Sie die Mittellinie und die horizontale Linie auf der größeren Oberfläche auf und klappen Sie die Marmorwandlinie auf;Ebenheit der Tragschicht vor der Verlegung prüfen, größere Abweichung meißeln oder ausbessern, so dass der Abstand zwischen Tragschichtoberfläche und Plattenoberfläche nicht weniger als 50 mm beträgt, reinigen, gründlich wässern;Wählen Sie die Platte mit fehlenden Kanten, Ecken, Rissen und lokalen Verschmutzungen und Verfärbungen im Voraus aus und führen Sie eine verschachtelte Inspektion durch.

Die Platten mit Maßabweichung sind zu polieren und zu korrigieren;Die Probemontage muss entsprechend der Schnittlinie und dem Messabstand der Wand durchgeführt werden, die Farbe muss gut angepasst sein und das Muster muss so angepasst sein, dass die oberen und unteren linken und rechten Texturen zwischen den Platten glatt sind und die Farbe aufeinander abgestimmt ist ;Für kleine Platten muss eine Klebemethode verwendet werden, und es muss ein festerer Installationsprozess angewendet werden, wenn die Höhe von großen Platten oder Inlays 1 m überschreitet.Nachdem der Gipsschlamm verfestigt ist, wird 1: 2,5 Zementmörtel für die Schichtverfugung verwendet und jede Verfugung muss durchgeführt werden. Die Höhe sollte nicht zu hoch sein.Andernfalls kann sich die Platte leicht ausdehnen und herausbewegen, wodurch die Ebenheit der Verkleidung beeinträchtigt wird

4.3 Qualitätskontrolle von Marmorwandrissen

Der Spalt an der Verbindung der Platte darf nicht größer als 0,5 ~ 1 mm sein, um eine dichte Verstemmung, vollständige Verfugung und keine Mängel wie Risse, fehlende Kanten und herabfallende Ecken zu gewährleisten, um das Eindringen von korrosivem Gas zu verhindern und feuchte Luft und die Korrosion von eingebetteten Metallkomponenten, die zu Rissen in der Platte führen können;

Beim Einlegen von Marmorfurnieren auf die Oberfläche von tragenden Komponenten wie Wandsäulen muss dies durchgeführt werden, nachdem die Setzung der Struktur stabil ist.Bei der Montage des Marmorfurniers oben und unten wird ein gewisser Spalt gelassen, um zu verhindern, dass das Furnier durch die direkte Belastung durch die strukturelle Kompression gequetscht und gerissen wird.

4.4 Qualitätskontrolle der Kollisionsverschmutzung von Marmorverkleidungen

Es gibt eine gewisse Lücke und Färbefähigkeit zwischen Marmorpartikeln in Dali, die im Falle einer farbigen Flüssigkeit eindringen und absorbiert werden, und die Marmoroberfläche lässt sich nach einer Verschmutzung nicht leicht entfernen.

Daher sollte das helle Marmorfurnier während des Transports und der Lagerung nicht mit Strohseilen und Strohschirmen gebunden werden.Beim Schutz des fertigen Produkts ist es nicht geeignet, farbige Verpackungen zum Schutz des fertigen Produkts einzukleben, um zu verhindern, dass das Produkt nach dem Durchnässen mit Wasser durch farbige Flüssigkeiten verschmutzt wird.

Während der Bauverfugung müssen die Fugen gerade und dicht sein, und die Fugen müssen mit Hanfseide oder Hanfmesserasche gefüllt werden, um zu verhindern, dass der Mörtel an den Fugen austritt und eine Verschmutzung verursacht.Der Marmor ist empfindlich und muss daher beim Stapeln und Handhaben sorgfältig geschützt werden.

Wenn das Marmorfurnier vertikal transportiert wird, darf die vordere Ecke oder eine Ecke nicht zuerst gelandet werden, um zu verhindern, dass die Beschädigung der vorderen Ecke den festen Sitz der Verbindung beeinträchtigt.Die großformatigen Platten sollten nicht horizontal transportiert werden, da sonst die verdeckte Beschädigung oder der Bruch der verdeckten Fuge und der halbdurchgefärbten Fuge aufgrund der Ausdehnung des Biegemoments, das durch das Eigengewicht des Steins verursacht wird, verschlimmert wird;

Nach dem Einbau von Marmor sollte der Schutz der Baustelle sorgfältig erfolgen.Die Innenecken der Säulentüren, Fenster und Fensterbänke sollten fest mit Holzplatten verbunden und die Wände mit Kunststofffolie aus Holzplatten bedeckt werden.Wenn die Treppenstufen installiert sind, sollten sie an jeder Stufe mit Holzplatten geschützt werden

Postzeit: 06.11.2019