قدرتی سنگ مرمر اس کی خوبصورتی، عیش و آرام، لباس مزاحمت اور سنکنرن مزاحمت کی وجہ سے جدید تعمیرات میں بڑے پیمانے پر استعمال ہوتا ہے۔انجینئرنگ کوالٹی مینجمنٹ میں یہ ایک عملی اور نظریاتی مسئلہ ہے کہ قدرتی سنگ مرمر کے عام معیار کے مسائل، اس کے کوالٹی کنٹرول اور تعمیراتی ٹیکنالوجی میں بہتری کی وجوہات پر توجہ دی جائے۔

ڈالی پتھر کی تنصیب کی تعمیراتی ٹیکنالوجی کے عام معیار کے نقائص اور اسباب

1.1 سنگ مرمر کی دیوار کا کھوکھلا ہونا

دوسری طرف، ماربل میں CaCO3 اور کئی قسم کے معدنی مواد اور دیگر نجاستیں ہوتی ہیں۔طویل مدتی ہوا، ٹھنڈ، بارش، برف اور سورج اس کی رنگت اور دھندلاہٹ کا سبب بنے گا۔

جب سنگ مرمر میں CaCO3 ہوا میں تیزاب سے ملتا ہے، کیمیائی رد عمل ہوتا ہے، پانی میں گھلنشیل جپسم بنتا ہے، جو اس کی سطح کو خستہ اور کھردرا بنا دیتا ہے، جس کے نتیجے میں گڑھے ٹوٹ جاتے ہیں اور گر جاتے ہیں۔

1.2 پلیٹ کا جوڑ سیدھا نہیں ہے، اور پلیٹ کی سطح کی ساخت ہموار نہیں ہے

بنیادی وجوہات کی بنیاد یا میٹرکس، مقامی مقعر اور محدب سطح کا غلط علاج ہے۔تیار شدہ پلیٹوں کو سختی سے منتخب نہیں کیا گیا ہے، مختلف ڈیزائن اور رنگ، غلط وضاحتیں، دراڑیں، آلودگی اور نقصان؛تنصیب اور تعمیر سے پہلے کوئی ٹرائل اسمبلی نمبر نہیں؛اعلی پرتوں والی گراؤٹنگ اونچائی؛غلط تعمیراتی ترتیب، وغیرہ

1.3 ماربل وینیر کریکنگ

اس کی بنیادی وجہ یہ ہے کہ جب ماربل بورڈ کو بیرونی دیوار پر یا گیلی جگہ جیسے کچن اور ٹوائلٹ کے قریب لگا دیا جاتا ہے تو تنصیب کھردری ہوتی ہے، بورڈ جوائنٹ کی گراؤٹنگ سخت نہیں ہوتی ہے، کٹاؤ اور نم گیس اندر گھس جاتی ہے۔ بورڈ جوائنٹ، جو دھات کے کنیکٹر کو زنگ آلود اور پھیلا دیتا ہے، اور سنگ مرمر کا تختہ اخترتی کے زور کے نیچے ٹوٹ جاتا ہے۔

جب سنگ مرمر کے سلیب کے رنگ کے دانے گہرے جوڑ یا دیگر پوشیدہ نقائص، ساختی تصفیہ کی وجہ سے تناؤ کے ارتکاز کی وجہ سے، پتھر کے کمزور حصے میں شگاف پڑ جاتا ہے۔جب سطح کو عمودی طور پر چسپاں کیا جاتا ہے تو، اوپری اور نچلی جگہیں چھوٹی ہوتی ہیں، ڈھانچہ کمپریسڈ اور خراب ہوجاتا ہے، اور پلیٹ عمودی دباؤ سے ٹوٹ جاتی ہے۔

1.4 ماربل وینر آلودگی کو نقصان پہنچاتا ہے۔

اہم وجوہات سائٹ کے انتظام کے مسائل ہیں، پلیٹ کی نقل و حمل کے عمل میں غلط آپریشن، اسٹوریج اور سابق گودام وغیرہ؛تعمیراتی عمل کے دوران بقایا مارٹر کو فوری طور پر نہیں ہٹایا گیا تھا۔تنصیب کے بعد تعمیراتی سائٹ کے تحفظ کا کام اچھی طرح سے نہیں کیا گیا تھا۔

2 قدرتی ماربل مواد کی تعمیر اور تنصیب کے لیے تیاری

2.1 بڑھتے ہوئے تیاری

سب سے پہلے، ڈیزائن ڈرائنگ کے مطابق ڈھانچے کے اصل انحراف کو چیک کریں، بنیاد کی دیوار کی عمودی چپٹی کو چیک کریں، اور بڑے انحراف کے ساتھ حصوں کو چھینی یا مرمت کریں۔دوسرا، کالم سینٹر لائن کی اصل اونچائی کے ساتھ ساتھ کالم کے اوپری اور نچلے حصوں کے درمیان افقی لائن کی پیمائش کریں، اور وینر بلاک کی تفصیلات اور سائز کا تعین کریں۔

سیڑھیوں کے ایک سائیڈ اور پیچیدہ شکل کے لیے، سائیڈ کو پہلے ٹھوس ہونا چاہیے، اور اگر ضروری ہو تو، دوسرے مواد کو فل سائز ڈیٹیل پروف ریڈنگ کے لیے استعمال کیا جانا چاہیے۔آخر میں، دیوار کے کالم کی تفصیلات اور سائز کی اصل پیمائش کے مطابق، آرائشی پینل کے درمیان جوائنٹ کی چوڑائی کا حساب لگایا جاتا ہے، اور پلیٹ کے انتظام کا حساب لگایا جاتا ہے۔انسٹالیشن سیکوئنس نمبر کے مطابق، بلاک اور نوڈ ڈیٹیل ڈرائنگ تیار کی جاتی ہے، جو پروسیسنگ اور آرڈرنگ کی بنیاد کے طور پر استعمال ہوتی ہے۔

2.2 تنصیب کی سطح کا علاج اور سیٹ آؤٹ اور لیولنگ

سب سے پہلے، تعمیراتی بنیاد یا بیس کورس میں سطح کو ہموار لیکن کھردرا بنانے کے لیے کافی استحکام اور سختی ہونی چاہیے۔ہموار سطح کو پہلے کھردرا کیا جائے گا، جس کی چھینی گہرائی 5-15 ملی میٹر اور فاصلہ> 15 ملی میٹر ہو۔بیس یا بیس کورس کی سطح پر باقیات ہوں گی جیسے مارٹر، دھول اور تیل کے داغ، جنہیں سٹیل کے تار سے برش کیا جائے اور پھر صاف پانی سے دھویا جائے۔جب کالم کو سنگ مرمر سے لگایا جاتا ہے، تو کالم کی درمیانی لکیر اور افقی لائن کو عمارت کے محور کے طول و عرض کے مطابق لیولنگ ڈیٹم کے طور پر نشان زد کیا جائے گا۔

2.3 پتھر کا معائنہ اور نمبر بندی

پتھر کے پیکج کو کھولنے کے بعد، کناروں اور کونوں کو کھوئے بغیر ایک ہی رنگ اور وضاحتوں والی پلیٹوں کو سختی سے منتخب کریں۔پھر ڈیزائن کے سائز کے مطابق ٹرائل اسمبلی کریں، مربع کو ڈھانپیں اور کناروں کو پیس لیں، چپٹا پن چیک کریں، کناروں اور کونوں کے کھڑے ہونے کی پیمائش کریں، سائز کو ڈیزائن کی ضروریات کے مطابق بنائیں، جڑنے کے بعد اصل سائز کو کنٹرول کریں، اور یقینی بنائیں یکساں چوڑائی اور اونچائی؛رنگ کی تبدیلی قدرتی ہونی چاہیے، اور ایک ہی دیوار یا اگواڑے کا رنگ یکساں ہونا چاہیے۔

پیٹرن کو ملاتے وقت، اوپری، نیچے، بائیں اور دائیں کو ہموار اور ہم آہنگ بنانے کی کوشش کریں، ساخت قدرتی ہے، اور ایک ہی پیٹرن ہموار ہونا چاہیے، تاکہ مربوط کیا جا سکے۔نمبروں کو پہلے سے مماثل کرتے وقت، جڑنا حصوں کو سختی سے منتخب کیا جانا چاہئے، اور اچھی ساخت اور رنگ کے ساتھ پلیٹیں اہم خلائی حصوں کے لئے استعمال کیا جانا چاہئے.

3 قدرتی ماربل پتھر کی تعمیر میں بہتری

قدرتی ڈالی پتھر کی روایتی ہموار ٹیکنالوجی اسٹیل میش لیڈ وائر کو بیس پر پہلے سے لٹکانا اور پھر مارٹر ڈالنا ہے۔یہ عمل تکلیف دہ، پیچیدہ اور مہنگا ہے۔انجینئرنگ میں، یہ اکثر کوالٹی کے مسائل کا سبب بنتا ہے جیسے کہ ناقص چپکنے والی اور غیر مساوی سطح کے غلط کنٹرول کی وجہ سے۔

بہتر ٹیکنالوجی غیر ملکی جدید ٹیکنالوجی کے جذب اور روایتی ٹیکنالوجی کے فوائد پر مبنی ایک نئی تعمیراتی ٹیکنالوجی ہے۔اس عمل کی تعمیراتی تیاری کا طریقہ بنیادی طور پر روایتی عمل جیسا ہی ہے۔دیگر تکنیکی نکات درج ذیل ہیں:

3.1 سبسٹریٹ ٹریٹمنٹ

سب سے پہلے، صاف شدہ سبسٹریٹ کو پانی سے گیلا کریں، ہموار اور پلاسٹر 1:1 سیمنٹ مارٹر، موٹی ریت یا درمیانی ریت کا استعمال کریں، اور بانڈنگ فورس کو بڑھانے کے لیے پتھر کے پچھلے حصے کو پانی سے برش کریں۔

3.2 پلیٹ ڈرلنگ

پلیٹ کے دونوں سروں سے 1/4 طرف کی لمبائی میں سوراخ کرنے کے لیے الیکٹرک ڈرل کا استعمال کریں، جس میں سوراخ کی گہرائی 35-40mm اور سوراخ کا قطر 6mm ہو۔جب پلیٹ کی چوڑائی ≤ 500mm ہے، سوراخ کی تعداد 2 ہے؛جب پلیٹ کی چوڑائی> 500mm ہے، سوراخ کی تعداد 3 ہے؛

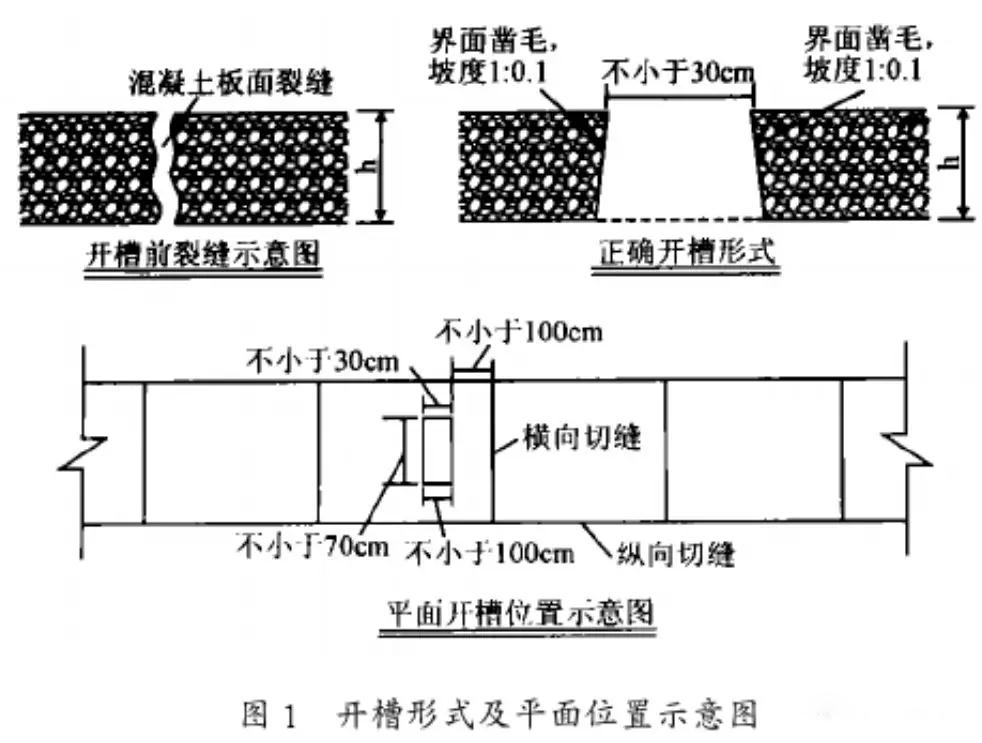

جب پلیٹ کی چوڑائی 800 ملی میٹر سے زیادہ ہو تو سوراخوں کی تعداد 4 ہوتی ہے۔ پھر پلیٹ کے دونوں طرف ایک سیدھا سوراخ ڈرل کریں، سوراخ کی جگہ پلیٹ کے نچلے سرے سے 100 ملی میٹر ہے، سوراخ کا قطر 6 ملی میٹر ہے، سوراخ کی گہرائی 35 ~ 40 ملی میٹر ہے، اوپری اور نچلے سیدھے سوراخ کی لمبائی اور چوڑائی بالترتیب 70 سینٹی میٹر اور 30 سینٹی میٹر سے کم نہیں ہونی چاہئے، اور پلیٹ کے کنارے سے فاصلہ 100 سینٹی میٹر سے کم نہیں ہونا چاہئے، اور سلاٹنگ فارم اور ہوائی جہاز کی پوزیشن میں دکھایا گیا ہے۔ شکل 1.

نئے اور پرانے کنکریٹ کو باریک بینی سے ملانے کے لیے، سلاٹڈ انٹرفیس کو چھینی اور صاف کیا جاتا ہے، اور فائبر کنکریٹ اور مٹی کو ایک درجہ بہتر کیا جا سکتا ہے، یعنی C35 سپر فائن سینڈ اسٹیل فائبر کنکریٹ استعمال کیا جاتا ہے۔

دراڑوں کے ذریعے 3.3

ان میں سے زیادہ تر دراڑیں ساختی تناؤ کی دراڑیں ہیں۔مرمت کرنے سے پہلے، یہ تعین کرنا ضروری ہے کہ آیا ذیلی گریڈ اور بیس کورس مستحکم ہیں۔صرف اس صورت میں جب بنیاد کافی استحکام تک پہنچ جائے تو اس کی مرمت کی جا سکتی ہے۔

سلاٹنگ کی شکل زیادہ تر سلاٹنگ یا پورے بورڈ کی تزئین و آرائش کے ذریعے اختیار کی جاتی ہے۔بار بار ٹیسٹ کرنے کے بعد، الائے چھینی کو U شکل کے ناخن لگانے کے لیے 6-8 ملی میٹر کی گہرائی کے ساتھ پیچھے کی نالی کو کاٹنے کے لیے استعمال کیا جاتا ہے۔

3.3 میٹرکس ڈرلنگ

سوراخ کرنے کے بعد، پلیٹوں کو عارضی طور پر سبسٹریٹ کے سیٹ آؤٹ اور بلاک پوزیشن کے مطابق جگہ پر رکھا جانا چاہیے۔پلیٹ کے اوپری اور نچلے سیدھے سوراخ کے ساتھ متعلقہ میٹرکس پوزیشن پر، پلیٹ کے برابر سوراخوں کے ساتھ مائل سوراخوں کو ڈرل کرنے کے لیے امپیکٹ الیکٹرک ڈرل کا استعمال کریں، سوراخ کا جھکاؤ 45° ہے، سوراخ کا قطر 6mm ہے، اور سوراخ کی گہرائی 40-50 ملی میٹر ہے۔

3.4 پلیٹ کی تنصیب اور تعین

3.4.1 پلیٹ اور سبسٹریٹ کے درمیان سوراخ کے فاصلے کے مطابق، سب سے پہلے سٹینلیس سٹیل ∪ کیلوں کو 5 ملی میٹر قطر کے ساتھ، پلیٹ کے سیدھے سوراخ میں ایک سرے پر رکھنے کے لیے تار کے چمٹے کا استعمال کریں، اور انہیں سخت لکڑی سے جوڑیں۔دوسرے سرے کو سبسٹریٹ کے مائل سوراخ میں رکھا جاتا ہے، پلیٹ کی سطح عمودی، چپٹی اور پلیٹ کے اوپری اور نچلے حصے کے کھلنے کے ساتھ، اور درست کریں کہ آیا ملحقہ پلیٹ کے ساتھ جوڑ تنگ ہے، اور سٹینلیس سٹیل ∪ ناخنوں کو جوڑ دیں۔پھر پلیٹ اور بیس کے درمیان جوڑنے کے لیے بڑے سر کی لکڑی کے پچر کا استعمال کریں، اور یو کیل کو باندھیں۔

3.4.2 پلیٹ کی پوزیشن کو درست طریقے سے درست کریں، پہلے اسے عارضی طور پر ٹھیک کریں، اور پھر مارٹر سیٹ ہونے سے پہلے بغیر کسی ٹچ کے تہوں میں گراؤٹ کریں۔

4 قدرتی ماربل کی تعمیر میں عام معیار کے مسائل کا کوالٹی کنٹرول

4.1 سنگ مرمر کے منہ کو کھوکھلا کرنے اور گرنے کا کوالٹی کنٹرول

آؤٹ ڈور ماربل کے اوپر والے حصے کو احتیاط سے سنبھالیں تاکہ یہ یقینی بنایا جا سکے کہ بیس کورس پانی میں داخل نہ ہو، خاص طور پر ٹرانسورس جوائنٹ۔ڈیزائن میں، بارش اور سورج کی براہ راست نمائش کو روکنے اور سروس کی زندگی کو مختصر کرنے کے لیے جہاں تک ممکن ہو اوپری حصے پر بارش کا احاطہ شامل کیا جائے گا۔بیرونی چہرے کے لیے استعمال ہونے والا پتھر کا مواد خالص معیار، کم نجاست، کم موسم اور سنکنرن کے خلاف مزاحمت کے بورڈز ہوں گے۔

4.2 ناہموار جوائنٹ اور بورڈ کی غیر ہموار ساخت کا کوالٹی کنٹرول

بیس کورس پر لائنوں کو چھیننے کے لیے اصول بنائیں، اور انہیں گوداموں اور گرڈز میں تقسیم کریں، بڑی سطح پر سینٹر لائن اور افقی لائن کو پاپ اپ کریں، اور ماربل وال لائن کو پاپ اپ کریں۔تنصیب سے پہلے بیس کورس کے چپٹے پن کو چیک کریں، بڑے انحراف کو چھینی یا مرمت کریں، تاکہ بیس کورس کی سطح اور پلیٹ کی سطح کے درمیان فاصلہ 50 ملی میٹر سے کم نہ ہو، اور اسے صاف کریں، اسے اچھی طرح سے پانی دیں۔گمشدہ کناروں، کونوں، شگافوں اور مقامی آلودگی اور رنگت کے ساتھ پلیٹ کو پہلے سے چنیں، اور نیسٹڈ معائنہ کریں۔

جہتی انحراف والی پلیٹوں کو پالش اور درست کیا جائے گا۔ٹرائل اسمبلی اسنیپنگ لائن اور دیوار کی گیج فاصلے کے مطابق کی جائے گی، رنگ کو اچھی طرح سے ایڈجسٹ کیا جائے گا اور پیٹرن کو ایڈجسٹ کیا جائے گا تاکہ پلیٹوں کے درمیان اوپری اور نیچے بائیں اور دائیں ساخت ہموار ہو اور رنگ ہموار ہو۔ ;چھوٹے سائز کی پلیٹوں کے لیے چسپاں کرنے کا طریقہ اپنایا جائے گا، اور جب بڑے سائز کی پلیٹوں یا جڑوں کی اونچائی 1m سے زیادہ ہو تو زیادہ مضبوط تنصیب کا عمل اپنایا جائے گا۔جپسم سلری کے ٹھوس ہونے کے بعد، 1:2.5 سیمنٹ مارٹر کو تہہ دار گراؤٹنگ کے لیے استعمال کیا جائے گا، اور ہر گراؤٹنگ کی جائے گی اونچائی زیادہ نہیں ہونی چاہیے۔بصورت دیگر، بورڈ کو پھیلانا اور باہر نکلنا آسان ہے، جس سے چہرے کے چپٹے پن کو متاثر ہوتا ہے۔

4.3 سنگ مرمر کی دیوار کی کریکنگ کا کوالٹی کنٹرول

پلیٹ کے جوائنٹ پر خلا 0.5 ~ 1 ملی میٹر سے زیادہ نہیں ہونا چاہیے، تاکہ سخت کوکلنگ، مکمل گراؤٹنگ اور نقائص سے پاک ہو جیسے کہ شگاف، کنارے غائب اور کونے میں گرنا، تاکہ سنکنرن گیس کے حملے کو روکا جا سکے۔ مرطوب ہوا اور سرایت شدہ دھاتی اجزاء کا سنکنرن، جو پلیٹ میں شگاف کا سبب بن سکتا ہے۔

جب دیوار کے کالم جیسے بوجھ برداشت کرنے والے اجزا کی سطح پر سنگ مرمر کا پودا لگاتے ہیں، تو اسے ڈھانچے کے مستحکم ہونے کے بعد کیا جائے گا۔اوپر اور نیچے ماربل وینیر کو انسٹال کرتے وقت، ساختی کمپریشن کے براہ راست اثر کی وجہ سے وینیر کو کچلنے اور ٹوٹنے سے روکنے کے لیے ایک خاص خلا چھوڑ دیا جائے گا۔

4.4 ماربل کا سامنا کرنے والے تصادم کی آلودگی کا کوالٹی کنٹرول

ڈالی میں ماربل کے ذرات کے درمیان ایک خاص خلا اور رنگنے کی صلاحیت ہے، جو رنگین مائع کی صورت میں گھل مل جائے گی اور جذب ہو جائے گی، اور ماربل کی سطح آلودہ ہونے کے بعد آسانی سے نہیں ہٹائی جائے گی۔

لہذا، نقل و حمل اور ذخیرہ کرنے کے عمل میں، ہلکے ماربل کے سرے کو بھوسے کی رسی اور بھوسے کے سایہ سے نہیں باندھنا چاہیے۔تیار شدہ مصنوعات کے تحفظ کے عمل میں، تیار شدہ مصنوعات کی حفاظت کے لیے رنگین پیکیجنگ کو چسپاں کرنا مناسب نہیں ہے، تاکہ مصنوعات کو پانی سے بھیگنے کے بعد رنگین مائع سے آلودہ ہونے سے بچایا جا سکے۔

تعمیراتی گراؤٹنگ کے دوران، جوڑ سیدھے اور سخت ہونے چاہئیں، اور جوڑوں کو بھنگ کے ریشم سے بھرا جائے یا بھنگ کے چاقو کی راکھ سے بھرا جائے تاکہ جوڑوں پر مارٹر کے اخراج کو آلودگی سے روکا جا سکے۔سنگ مرمر نازک ہے، لہذا اسے اسٹیکنگ اور ہینڈلنگ کے دوران احتیاط سے محفوظ کیا جانا چاہئے.

جب سنگ مرمر کے سرے کو عمودی طور پر منتقل کیا جاتا ہے، تو سامنے والے کونے یا ایک کونے کو پہلے نہیں اتارا جائے گا، تاکہ سامنے والے کونے کے نقصان کو جوائنٹ کے سخت فٹ کو متاثر کرنے سے روکا جا سکے۔بڑے سائز کی پلیٹوں کو افقی طور پر منتقل نہیں کیا جانا چاہئے، بصورت دیگر، پتھر کے خود وزن کی وجہ سے موڑنے کے لمحے کی توسیع کی وجہ سے چھپے ہوئے جوڑ اور سیمی تھرو کلر جوائنٹ کا پوشیدہ نقصان یا فریکچر بڑھ جائے گا۔

سنگ مرمر کی تنصیب کے بعد، تعمیراتی سائٹ کی حفاظت کو احتیاط سے کیا جانا چاہئے.کالم کے دروازوں، کھڑکیوں اور کھڑکیوں کے اندرونی کونوں کو لکڑی کی پلیٹوں سے مضبوطی سے باندھنا چاہیے، اور دیواروں کو لکڑی کی پلیٹوں کی پلاسٹک فلم سے ڈھانپنا چاہیے۔جب سیڑھیاں نصب ہو جائیں تو انہیں ہر قدم پر لکڑی کی پلیٹوں سے محفوظ کیا جانا چاہیے۔

پوسٹ ٹائم: نومبر-06-2019