El mármol natural es ampliamente utilizado en la construcción moderna debido a su elegancia, lujo, resistencia al desgaste y resistencia a la corrosión.Es un problema práctico y teórico en la gestión de la calidad de la ingeniería prestar atención a las causas de los problemas comunes de calidad del mármol natural, su control de calidad y la mejora de la tecnología de construcción.

Defectos de calidad comunes y causas de la tecnología de construcción de instalación de piedra de Dali

1.1 hueco de la pared de mármol

Por otro lado, el mármol contiene CaCO3 y muchos tipos de materiales minerales y otras impurezas.El viento, las heladas, la lluvia, la nieve y el sol a largo plazo provocarán su decoloración y decoloración.

Cuando el CaCO3 del mármol se encuentra con los ácidos del aire, se produce una reacción química que forma yeso soluble en agua, lo que hace que su superficie se vuelva opaca y áspera, lo que provoca picaduras, grietas y caídas.

1,2 la unión de la placa no es recta y la textura de la superficie de la placa no es suave

Las principales razones son el tratamiento inadecuado de la base o matriz, la superficie local cóncava y convexa;las placas terminadas no son estrictamente seleccionadas, con diferentes diseños y colores, especificaciones incorrectas, grietas, contaminación y daños;sin número de montaje de prueba antes de la instalación y construcción;alta altura de lechada en capas;secuencia de construcción incorrecta, etc.

1.3 agrietamiento de la chapa de mármol

La razón principal es que cuando el tablero de mármol está incrustado en la pared exterior o cerca del espacio húmedo, como la cocina y el baño, la instalación es áspera, la lechada de la junta del tablero no es estricta, el gas erosivo y húmedo se infiltra en el Junta de tablero, que hace que el conector de metal se oxide y se expanda, y el tablero de mármol se agrieta bajo el empuje de deformación;

Cuando el grano de color oscurece la junta u otros defectos ocultos de la losa de mármol, debido a la concentración de tensión causada por el asentamiento estructural, la parte débil de la piedra se agrieta;cuando la superficie se pega verticalmente, los espacios superior e inferior son pequeños, la estructura se comprime y deforma, y la placa se agrieta por la presión vertical.

1.4 contaminación por daños en la chapa de mármol

Las principales razones son los problemas de gestión del sitio, la operación incorrecta en el proceso de transporte de placas, almacenamiento y ex almacén, etc.;el mortero residual no fue removido inmediatamente durante el proceso de construcción;el trabajo de protección del sitio de construcción no se hizo bien después de la instalación.

2 preparación para la construcción e instalación de materiales de mármol natural

2.1 preparación de montaje

Primero, verifique la desviación real de la estructura de acuerdo con los dibujos de diseño, verifique la planitud vertical de la pared base y cincele o repare las partes con gran desviación;segundo, mida la altura real de la línea central de la columna, así como la línea horizontal entre las partes superior e inferior de la columna, y determine la especificación y el tamaño del bloque de revestimiento;

Para un lado del friso de la escalera y la forma compleja, el lado debe ser sólido primero y, si es necesario, se deben usar otros materiales para la corrección de detalles de tamaño completo.Finalmente, de acuerdo con la medida real de la especificación y el tamaño de la columna de la pared, se calcula el ancho de la junta entre los paneles decorativos y se calcula la disposición de las placas.De acuerdo con el número de secuencia de instalación, se dibuja el dibujo de detalle de bloque y nodo, que se utiliza como base para el procesamiento y pedido.

2.2 tratamiento de la superficie de instalación y replanteo y nivelación

En primer lugar, la base de construcción o capa base deberá tener suficiente estabilidad y rigidez para que la superficie sea plana pero rugosa.La superficie lisa debe ser rugosa primero, con una profundidad de cincelado de 5-15 mm y una separación de > 15 mm.La superficie de la base o capa base deberá tener residuos como mortero, polvo y manchas de aceite, los cuales deberán ser cepillados con alambre de acero y luego lavados con agua limpia.Cuando la columna tenga incrustaciones de mármol, la línea central y la línea horizontal de la columna se marcarán de acuerdo con la dimensión del eje del edificio como referencia de nivelación.

2.3 inspección y numeración de piedras

Después de abrir el paquete de piedra, seleccione estrictamente las placas con el mismo color y especificaciones sin que falten bordes ni esquinas;luego realice el montaje de prueba de acuerdo con el tamaño del diseño, cubra el cuadrado y muela los bordes, verifique la planitud, mida la perpendicularidad de los bordes y las esquinas, haga que el tamaño cumpla con los requisitos de diseño, controle el tamaño real después de la incrustación y asegúrese de que anchura y altura uniformes;el cambio de color debe ser natural, y el color de la misma pared o fachada debe ser uniforme.

Al combinar los patrones, intente que la parte superior, inferior, izquierda y derecha sean suaves y armoniosas, la textura es natural y el mismo patrón debe ser simétrico para integrarse;Al hacer coincidir previamente los números, las partes de la incrustación deben seleccionarse estrictamente, y las placas con buena textura y color deben usarse para las partes del espacio principal.

3 mejora de la construcción de piedra de mármol natural

La tecnología de pavimentación tradicional de la piedra natural de Dalí consiste en precolgar alambre de plomo de malla de acero en la base y luego verter mortero.Este proceso es tedioso, complejo y costoso.En ingeniería, a menudo causa problemas de calidad, como mala adherencia y superficies irregulares debido a un control inadecuado.

La tecnología mejorada es una nueva tecnología de construcción basada en la absorción de tecnología extranjera avanzada y las ventajas de la tecnología tradicional.El método de preparación de la construcción de este proceso es básicamente el mismo que el del proceso tradicional.Otros puntos técnicos son los siguientes:

3.1 tratamiento de sustrato

En primer lugar, humedezca el sustrato limpio con agua, pavimente y enlucido con mortero de cemento 1:1, use arena gruesa o arena mediana y cepille la parte posterior de la piedra con agua para mejorar la fuerza de unión;

3.2 placa de perforación

Use un taladro eléctrico para perforar orificios a 1/4 de la longitud de los lados desde ambos extremos de la placa, con una profundidad de orificio de 35-40 mm y un diámetro de orificio de 6 mm.Cuando el ancho de la placa es ≤ 500 mm, el número de orificios es 2;cuando el ancho de la placa es > 500 mm, el número de agujeros es 3;

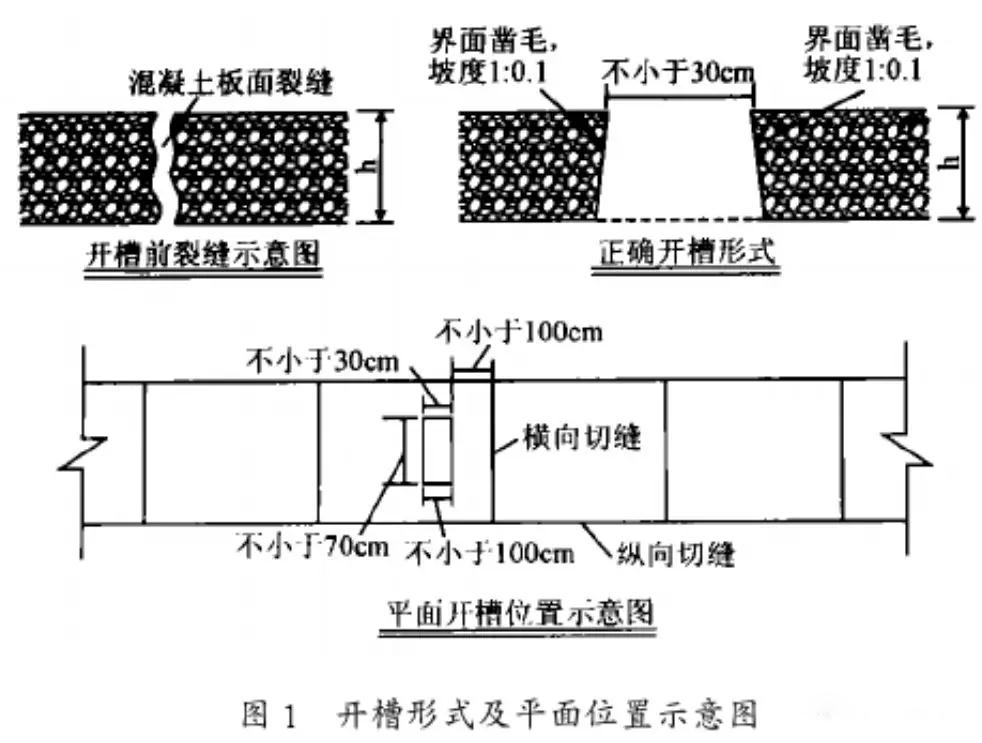

Cuando el ancho de la placa es superior a 800 mm, el número de orificios es 4. Luego perfore un orificio recto en ambos lados de la placa, la ubicación del orificio es de 100 mm desde el extremo inferior de la placa, el diámetro del orificio es de 6 mm, la profundidad del orificio es de 35 ~ 40 mm, la longitud y el ancho de los orificios rectos superior e inferior no deben ser inferiores a 70 cm y 30 cm respectivamente, y la distancia desde el borde de la placa no debe ser inferior a 100 cm, y la forma de ranurado y la posición del plano se muestran en Figura 1.

Para hacer que el concreto nuevo y el viejo se combinen estrechamente, la interfaz ranurada se cincela y limpia, y el concreto de fibra y el suelo se pueden mejorar en un grado, es decir, se usa concreto de fibra de acero con arena súper fina C35.

3.3 a través de grietas

La mayoría de estas grietas son grietas por tensión estructural.Antes de reparar, es necesario determinar si la subrasante y la base son estables.Solo cuando la base alcanza suficiente estabilidad se puede reparar.

La forma de ranurado se adopta principalmente mediante ranurado o renovación de tablero completo.Después de repetidas pruebas, el cincel de aleación se usa para cortar la ranura en la parte posterior con una profundidad de 6-8 mm para instalar los clavos en forma de U.

3.3 perforación de matriz

Después de la perforación, las placas se colocarán temporalmente de acuerdo con el replanteo y la posición del bloque del sustrato.En la posición de la matriz correspondiente con los orificios rectos superior e inferior de la placa, use el taladro eléctrico de impacto para perforar los orificios inclinados con el mismo número de orificios que la placa, la inclinación del orificio es de 45 °, el diámetro del orificio es de 6 mm y la profundidad del agujero es de 40-50 mm.

3.4 instalación y fijación de placas

3.4.1 de acuerdo con la distancia del orificio entre la placa y el sustrato, use pinzas para alambre para colocar primero los clavos de acero inoxidable ∪ con un diámetro de 5 mm, un extremo en el orificio recto de la placa y acuñe con madera dura;el otro extremo se coloca en el orificio inclinado del sustrato, con la superficie de la placa vertical, plana y la apertura superior e inferior de la placa, y corrige si la unión con la placa adyacente está apretada, y calza los clavos de acero inoxidable ∪.Luego use una cuña de madera de cabeza grande para sujetar entre la placa y la base, y sujete el clavo en U.

3.4.2 corrija la posición de la placa con precisión, fíjela temporalmente primero y luego aplique lechada en capas, sin ningún toque antes de fraguar el mortero.

4 control de calidad de problemas de calidad comunes en la construcción de mármol natural

4.1 control de calidad del vaciado y caída del revestimiento de mármol

Manipule con cuidado la parte superior de presión del revestimiento exterior de mármol para asegurarse de que la capa base no penetre agua, especialmente la junta transversal.En el diseño, se agregará una cubierta para la lluvia en la parte superior en la medida de lo posible para evitar la exposición directa a la lluvia y el sol, y acortar la vida útil;los materiales pétreos utilizados para el paramento exterior serán tableros de pura calidad, menos impurezas, menos resistentes a la intemperie y a la corrosión.

4.2 control de calidad de la junta irregular y la textura irregular del tablero

Cree reglas para ajustar líneas en el curso base y divídalas en almacenes y cuadrículas, despliegue la línea central y la línea horizontal en la superficie más grande y despliegue la línea de la pared de mármol;verifique la planitud de la capa base antes de la instalación, cincele o repare la desviación principal, de modo que la distancia entre la superficie de la capa base y la superficie de la placa no sea inferior a 50 mm, y límpiela, riéguela a fondo;seleccione la placa con bordes faltantes, esquinas, grietas y contaminación local y decoloración por adelantado, y realice una inspección anidada.

Las placas con desviación dimensional deberán ser pulidas y corregidas;el montaje de prueba se llevará a cabo de acuerdo con la línea de ajuste y la distancia de calibre de la pared, el color se ajustará bien y el patrón se ajustará de modo que las texturas superior e inferior izquierda y derecha entre las placas sean suaves y el color esté coordinado ;se adoptará el método de pegado para placas de tamaño pequeño, y se adoptará un proceso de instalación más firme cuando la altura de las placas o incrustaciones de gran tamaño supere 1 m;después de que se solidifique la lechada de yeso, se utilizará mortero de cemento 1: 2.5 para la lechada en capas, y cada lechada se llevará a cabo. La altura no debe ser demasiado alta.De lo contrario, es fácil hacer que el tablero se expanda y se mueva, afectando la planitud del revestimiento.

4.3 control de calidad del agrietamiento de paredes de mármol

El espacio en la junta de la placa no debe ser mayor de 0,5 ~ 1 mm, para garantizar un calafateo hermético, una lechada completa y libre de defectos como grietas, falta de bordes y caídas de esquinas, para evitar la invasión de gas corrosivo y el aire húmedo y la corrosión de los componentes metálicos incrustados, que pueden causar grietas en la placa;

Al incrustar revestimiento de mármol en la superficie de los componentes de carga, como la columna de la pared, se debe llevar a cabo después de que el asentamiento de la estructura sea estable.Al instalar el revestimiento de mármol en la parte superior e inferior, se dejará un cierto espacio para evitar que el revestimiento se aplaste y agriete debido al apoyo directo de la compresión estructural.

4.4 control de calidad de la contaminación por colisión del revestimiento de mármol

Hay una cierta brecha y capacidad de teñido entre las partículas de mármol en Dali, que penetrarán y absorberán en caso de líquido coloreado, y la superficie de mármol no se eliminará fácilmente después de estar contaminada.

Por lo tanto, en el proceso de transporte y almacenamiento, la chapa de mármol claro no debe atarse con cuerdas de paja ni sombras de paja.En el proceso de protección del producto terminado, no es adecuado pegar envases de colores para proteger el producto terminado, a fin de evitar que el producto se contamine con líquido coloreado después de empaparlo con agua.

Durante la lechada de construcción, las juntas deberán ser rectas y apretadas, y las juntas se rellenarán con seda de cáñamo o con ceniza de cuchillo de cáñamo para evitar que la fuga de mortero en las juntas provoque contaminación;el mármol es delicado, por lo que debe protegerse cuidadosamente durante el apilamiento y la manipulación.

Cuando la chapa de mármol se transporta verticalmente, la esquina frontal o una esquina no se aterrizará primero, para evitar que el daño de la esquina frontal afecte el ajuste perfecto de la junta.Las placas de gran tamaño no deben transportarse horizontalmente, de lo contrario, el daño oculto o la fractura de la junta oculta y la junta semitransparente de color se agravarán debido a la expansión del momento de flexión causado por el peso propio de la piedra;

Después de la instalación de mármol, la protección del sitio de construcción debe realizarse con cuidado.Las esquinas interiores de las puertas, ventanas y alféizares de las columnas deben estar firmemente unidas con placas de madera, y las paredes deben cubrirse con una película plástica de placas de madera.Cuando se instalan los peldaños de la escalera, deben protegerse con placas de madera en cada peldaño.

Hora de publicación: 06-nov-2019