O mármore natural é amplamente utilizado na construción moderna debido á súa elegancia, luxo, resistencia ao desgaste e á corrosión.É un problema práctico e teórico na xestión da calidade da enxeñaría prestar atención ás causas dos problemas comúns de calidade do mármore natural, o seu control de calidade e a mellora da tecnoloxía de construción.

Defectos de calidade comúns e causas da tecnoloxía de construción da instalación de pedra de Dali

1.1 oco de muro de mármore

Por outra banda, o mármore contén CaCO3 e moitos tipos de materiais minerais e outras impurezas.O vento, a xeada, a choiva, a neve e o sol a longo prazo provocarán a súa decoloración e esvaecemento.

Cando o CaCO3 do mármore se atopa cos ácidos do aire, prodúcese unha reacción química, formando xeso soluble en auga, o que fai que a súa superficie sexa opaca e áspera, o que provoca que se rache e se desprenda.

1.2 A unión da placa non é recta e a textura da superficie da placa non é lisa

Os principais motivos son o tratamento inadecuado da base ou da matriz, a superficie local cóncava e convexa;as placas acabadas non son estrictamente seleccionadas, con diferentes deseños e cores, especificacións incorrectas, fendas, contaminación e danos;sen número de montaxe de proba antes da instalación e construción;altura de lechada en capas alta;secuencia de construción inadecuada, etc.

1.3 rachaduras de mármore

A razón principal é que cando a placa de mármore está incrustada na parede exterior ou preto do espazo húmido como a cociña e o baño, a instalación é áspera, o rejuntado da xunta da placa non é estrito, o gas erosivo e húmido infiltrase no xunta do taboleiro, que fai que o conector metálico se enferruxe e se expanda, e que o taboleiro de mármore se rache baixo o empuxe de deformación;

Cando a articulación escura do gran de cor ou outros defectos ocultos da lousa de mármore, debido á concentración de tensión causada polo asentamento estrutural, a parte débil da pedra está rachada;cando a superficie está pegada verticalmente, os espazos superior e inferior son pequenos, a estrutura está comprimida e deformada e a placa está rachada pola presión vertical.

1.4 contaminación de danos de chapa de mármore

As principais razóns son os problemas de xestión do sitio, o funcionamento inadecuado no proceso de transporte de placas, almacenamento e ex almacén, etc.;o morteiro residual non foi retirado inmediatamente durante o proceso de construción;o traballo de protección da obra non se fixo ben despois da instalación.

2 preparación para a construción e instalación de materiais naturais de mármore

2.1 Preparación da montaxe

En primeiro lugar, verifique a desviación real da estrutura segundo os debuxos de deseño, comprobe a planitude vertical da parede da base e cincelar ou reparar as pezas con gran desviación;en segundo lugar, mida a altura real da liña central da columna, así como a liña horizontal entre as partes superior e inferior da columna e determine a especificación e o tamaño do bloque de chapa;

Para un lado do revestimento da escaleira e a forma complexa, o lado debe ser sólido primeiro e, se é necesario, empregaranse outros materiais para a corrección de detalles a tamaño completo.Finalmente, segundo a medición real da especificación e do tamaño da columna da parede, calcúlase o ancho da unión entre os paneis decorativos e calcúlase a disposición da placa.Segundo o número de secuencia de instalación, debúxase o debuxo de detalles do bloque e do nodo, que se usa como base para o procesamento e a orde.

2.2 Tratamento da superficie de instalación e arranxo e nivelación

En primeiro lugar, a base de construción ou a capa base terá a suficiente estabilidade e rixidez para facer a superficie plana pero rugosa.A superficie lisa debe ser rugosa primeiro, cunha profundidade de cincel de 5-15 mm e un espazamento de > 15 mm.A base ou a superficie da capa base terá residuos como morteiro, po e manchas de aceite, que se cepillan con fío de aceiro e despois se lavan con auga limpa.Cando a columna estea incrustada con mármore, a liña central e horizontal da columna marcaranse segundo a dimensión do eixe do edificio como referencia de nivelación.

2.3 Inspección e numeración da pedra

Despois da apertura do paquete de pedra, seleccione estrictamente as placas coa mesma cor e especificacións sen que falten bordos e esquinas;A continuación, realice a montaxe de proba segundo o tamaño do deseño, cubra o cadrado e triture os bordos, comprobe a planitude, mida a perpendicularidade dos bordos e esquinas, faga que o tamaño cumpra os requisitos do deseño, controle o tamaño real despois da incrustación e asegúrese de que ancho e alto uniformes;o cambio de cor debe ser natural e a cor da mesma parede ou fachada debe ser uniforme.

Ao combinar os patróns, tenta que a parte superior, inferior, esquerda e dereita sexa suave e harmoniosa, a textura é natural e o mesmo patrón debe ser simétrico para integrarse;ao facer coincidir previamente os números, as pezas incrustadas deben seleccionarse estrictamente e as placas con boa textura e cor deben usarse para as partes do espazo principal.

3 mellora da construción en pedra de mármore natural

A tecnoloxía tradicional de pavimentación da pedra natural de Dali consiste en colgar previamente o fío de chumbo de malla de aceiro na base e despois verter morteiro.Este proceso é tedioso, complexo e custoso.En enxeñaría, moitas veces causa problemas de calidade como mala adhesión e superficie irregular debido a un control inadecuado.

A tecnoloxía mellorada é unha nova tecnoloxía de construción baseada na absorción de tecnoloxía avanzada estranxeira e nas vantaxes da tecnoloxía tradicional.O método de preparación da construción deste proceso é basicamente o mesmo que o do proceso tradicional.Outros puntos técnicos son os seguintes:

3.1 Tratamento do substrato

En primeiro lugar, mollar o substrato limpo con auga, pavimentar e xeso morteiro de cemento 1:1, usar area grosa ou area media e cepillar o dorso da pedra con auga para mellorar a forza de unión;

3.2 Perforación de placas

Use un taladro eléctrico para perforar buratos a 1/4 de lonxitude dos dous extremos da placa, cunha profundidade do burato de 35-40 mm e un diámetro do burato de 6 mm.Cando o ancho da placa é ≤ 500 mm, o número de buratos é 2;cando o ancho da placa é > 500 mm, o número de buratos é 3;

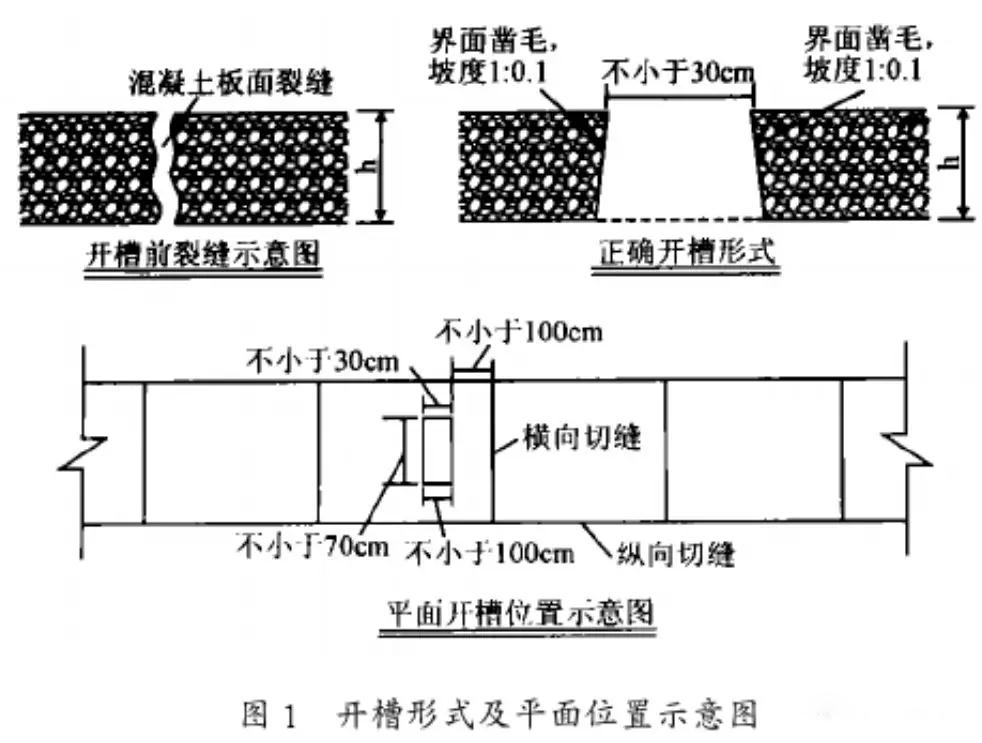

Cando o ancho da placa é superior a 800 mm, o número de buratos é de 4. A continuación, perfora un burato recto a ambos os dous lados da placa, a localización do burato é de 100 mm do extremo inferior da placa, o diámetro do burato é de 6 mm, a profundidade do burato é de 35 ~ 40 mm, a lonxitude e ancho dos orificios rectos superior e inferior non deben ser inferiores a 70 cm e 30 cm respectivamente, e a distancia desde o bordo da placa non debe ser inferior a 100 cm, e a forma de ranura e a posición do plano móstranse en Figura 1.

Para que o formigón novo e vello se combinen de preto, a interface ranurada é cincelada e limpada, e o formigón de fibra e o chan pódense mellorar nun grao, é dicir, úsase formigón de fibra de aceiro de area súper fina C35.

3.3 a través de fendas

A maioría destas fisuras son fisuras de tensión estrutural.Antes de reparar, é necesario determinar se a subrasante e o curso base son estables.Só cando a base alcanza a suficiente estabilidade pode ser reparada.

A forma de slotting adopta principalmente a través de slotting ou renovación da placa enteira.Despois de repetidas probas, o cincel de aliaxe utilízase para cortar a ranura na parte traseira cunha profundidade de 6-8 mm para instalar os cravos en forma de U.

3.3 Perforación matricial

Despois da perforación, as placas colocaranse temporalmente segundo a disposición e a posición do bloque do substrato.Na posición da matriz correspondente cos orificios rectos superior e inferior da placa, use o taladro eléctrico de impacto para perforar os buracos inclinados co mesmo número de orificios que a placa, a inclinación do burato é de 45 °, o diámetro do burato é de 6 mm e a profundidade do burato é de 40-50 mm.

3.4 Instalación e fixación da placa

3.4.1 Segundo a distancia do burato entre a placa e o substrato, utilice unhas pinzas de arame para colocar primeiro os cravos de aceiro inoxidable ∪ cun diámetro de 5 mm, un extremo no burato recto da placa e cuñalos con madeira dura;o outro extremo colócase no orificio inclinado do substrato, coa superficie da placa vertical, plana e abertura superior e inferior da placa, e corrixe se a unión coa placa adxacente está axustada, e cuña os cravos de aceiro inoxidable ∪.A continuación, use unha cuña de madeira de cabeza grande para fixar entre a placa e a base e fixar o cravo en U.

3.4.2 Corrixa a posición da placa con precisión, primeiro arranxaa temporalmente e, a continuación, fai unha lechada en capas, sen tocar antes de que o morteiro se fixe.

4 control de calidade dos problemas comúns de calidade na construción de mármore natural

4.1 Control de calidade do oco e caída do paramento de mármore

Manipular con coidado a parte superior de presión do paramento de mármore exterior para garantir que a capa base non penetre na auga, especialmente na unión transversal.No deseño, engadirase unha capa de chuvia na parte superior na medida do posible para evitar a exposición directa á choiva e ao sol e acurtar a vida útil;os materiais pétreos utilizados para o paramento exterior serán os taboleiros de calidade pura, menos impurezas, menos resistencia á intemperie e á corrosión.

4.2 control de calidade da xunta irregular e da textura pouco lisa do taboleiro

Fai regras para axustar liñas no curso base e divídeas en almacéns e cuadrículas, emerxe a liña central e horizontal na superficie máis grande e aparece a liña de parede de mármore;comprobar a planitude do curso base antes da instalación, cincelar ou reparar a desviación principal, de xeito que a distancia entre a superficie do curso base e a superficie da placa non sexa inferior a 50 mm, e límpao, rega completamente;Escolle con antelación a placa con bordos, esquinas, fendas e contaminación local e decoloración, e realiza unha inspección aniñada.

Puliranse e corrixiranse as placas con desviación dimensional;A montaxe de proba realizarase de acordo coa liña de encaixe e a distancia do calibre da parede, a cor axustarase ben e o patrón axustarase para que as texturas superior e inferior esquerda e dereita entre as placas sexan suaves e a cor sexa coordinada. ;adoptarase un método de pegado para placas de pequeno tamaño e adoptarase un proceso de instalación máis firme cando a altura de placas ou incrustacións de gran tamaño supere 1 m;despois de que se solidifique a suspensión de xeso, empregarase morteiro de cemento 1:2,5 para o rejuntado en capas, e cada rejuntado debe realizarse. A altura non debe ser demasiado alta.En caso contrario, é fácil facer que o taboleiro se expanda e se saia, afectando a planitude do paramento

4.3 Control de calidade da rachadura da parede de mármore

A brecha na unión da placa non debe ser superior a 0,5 ~ 1 mm, para garantir un calafateo axustado, un rejuntado completo e libre de defectos como fendas, bordes perdidos e caídas de cantos, para evitar a invasión de gases corrosivos e o aire húmido e a corrosión dos compoñentes metálicos incrustados, que poden provocar a rachadura da placa;

Cando se incrusta unha chapa de mármore na superficie de compoñentes de carga, como a columna da parede, debe realizarse despois de que o asentamento da estrutura sexa estable.Ao instalar a chapa de mármore na parte superior e inferior, deixarase un certo oco para evitar que a chapa se esmague e se rache debido á carga directa da compresión estrutural.

4.4 Control de calidade da contaminación por colisión do paramento de mármore

Hai unha certa brecha e capacidade de tinguir entre as partículas de mármore en Dali, que impregnará e absorberá en caso de líquido coloreado, e a superficie de mármore non se eliminará facilmente despois de contaminarse.

Polo tanto, no proceso de transporte e almacenamento, a chapa de mármore lixeiro non debe amarrarse con corda de palla e sombra de palla.No proceso de protección do produto acabado, non é adecuado pegar envases de cores para protexer o produto acabado, para evitar que o produto se contamine con líquido coloreado despois de ser empapado con auga.

Durante o rejuntado de construción, as xuntas deben ser rectas e axustadas e as xuntas deben encherse con seda de cánabo ou con cinzas de coitelo de cánabo para evitar que a fuga de morteiro nas xuntas cause contaminación;o mármore é delicado, polo que debe estar coidadosamente protexido durante o empilhado e a manipulación.

Cando a chapa de mármore se transporta verticalmente, a esquina dianteira ou unha esquina non se aterrarán primeiro, para evitar que o dano da esquina dianteira afecte o axuste axustado da unión.As placas de gran tamaño non se deben transportar horizontalmente, se non, o dano oculto ou a fractura da unión oculta e da xunta de cor semi atravesarase agravarase debido á expansión do momento de flexión causado polo propio peso da pedra;

Despois da instalación de mármore, a protección do lugar de construción debe facerse con coidado.As esquinas interiores das portas, fiestras e alféizar das fiestras deben estar firmemente unidas con placas de madeira e as paredes deben estar cubertas con película plástica de placas de madeira.Cando se instalen os chanzos das escaleiras, deben estar protexidos con placas de madeira en cada chanzo

Hora de publicación: 06-novembro-2019