இயற்கையான பளிங்கு அதன் நேர்த்தி, ஆடம்பரம், உடைகள் எதிர்ப்பு மற்றும் அரிப்பு எதிர்ப்பு ஆகியவற்றின் காரணமாக நவீன கட்டுமானத்தில் பரவலாகப் பயன்படுத்தப்படுகிறது.இயற்கையான பளிங்கு, அதன் தரக் கட்டுப்பாடு மற்றும் கட்டுமானத் தொழில்நுட்பத்தின் முன்னேற்றம் ஆகியவற்றின் பொதுவான தரச் சிக்கல்களுக்கான காரணங்கள் குறித்து கவனம் செலுத்துவது பொறியியல் தர நிர்வாகத்தில் நடைமுறை மற்றும் தத்துவார்த்த சிக்கலாகும்.

டாலி கல் நிறுவல் கட்டுமான தொழில்நுட்பத்தின் பொதுவான தர குறைபாடுகள் மற்றும் காரணங்கள்

1.1 பளிங்கு சுவரின் குழிவு

மறுபுறம், பளிங்கு CaCO3 மற்றும் பல வகையான கனிம பொருட்கள் மற்றும் பிற அசுத்தங்களைக் கொண்டுள்ளது.நீண்ட கால காற்று, உறைபனி, மழை, பனி மற்றும் சூரியன் அதன் நிறமாற்றம் மற்றும் மங்கலை ஏற்படுத்தும்.

பளிங்குக் கல்லில் உள்ள CaCO3 காற்றில் உள்ள அமிலங்களுடன் சந்திக்கும் போது, இரசாயன எதிர்வினை நடைபெற்று, நீரில் கரையக்கூடிய ஜிப்சம் உருவாகிறது, இது அதன் மேற்பரப்பை மந்தமாகவும் கரடுமுரடானதாகவும் ஆக்குகிறது, இது விரிசல் மற்றும் வீழ்ச்சிக்கு வழிவகுக்கிறது.

1.2 தட்டின் கூட்டு நேராக இல்லை, மேலும் தட்டு மேற்பரப்பின் அமைப்பு சீராக இல்லை

முக்கிய காரணங்கள் அடிப்படை அல்லது அணி, உள்ளூர் குழிவான மற்றும் குவிந்த மேற்பரப்பு முறையற்ற சிகிச்சை;முடிக்கப்பட்ட தட்டுகள் கண்டிப்பாக தேர்ந்தெடுக்கப்படவில்லை, வெவ்வேறு வடிவமைப்புகள் மற்றும் வண்ணங்கள், தவறான விவரக்குறிப்புகள், விரிசல்கள், மாசுபாடு மற்றும் சேதம்;நிறுவல் மற்றும் கட்டுமானத்திற்கு முன் சோதனை சட்டசபை எண் இல்லை;உயர் அடுக்கு கூழ் ஏற்றம் உயரம்;முறையற்ற கட்டுமான வரிசை, முதலியன.

1.3 மார்பிள் வெனீர் விரிசல்

முக்கிய காரணம் என்னவென்றால், பளிங்கு பலகை வெளிப்புற சுவரில் பதிக்கப்பட்டிருக்கும் போது அல்லது சமையலறை மற்றும் கழிப்பறை போன்ற ஈரமான இடத்திற்கு அருகில் இருக்கும் போது, நிறுவல் கடினமானதாக இருக்கும், பலகை மூட்டு இறுக்கமாக இல்லை, அரிப்பு மற்றும் ஈரமான வாயு உள்ளே ஊடுருவுகிறது. பலகை கூட்டு, இது உலோக இணைப்பியை துருப்பிடித்து விரிவடையச் செய்கிறது, மேலும் உருமாற்ற உந்துதலின் கீழ் பளிங்கு பலகை விரிசல் ஏற்படுகிறது;

போது நிறம் தானிய இருண்ட கூட்டு அல்லது பளிங்கு பலகை மற்ற மறைக்கப்பட்ட குறைபாடுகள், கட்டமைப்பு தீர்வு ஏற்படும் மன அழுத்தம் செறிவு காரணமாக, கல்லின் பலவீனமான பகுதி கிராக்;மேற்பரப்பு செங்குத்தாக ஒட்டப்பட்டால், மேல் மற்றும் கீழ் இடைவெளிகள் சிறியதாக இருக்கும், அமைப்பு சுருக்கப்பட்டு சிதைக்கப்படுகிறது, மேலும் தட்டு செங்குத்து அழுத்தத்தால் விரிசல் ஏற்படுகிறது.

1.4 மார்பிள் வெனீர் சேதம் மாசு

முக்கிய காரணங்கள் தள நிர்வாகத்தின் சிக்கல்கள், தட்டு போக்குவரத்து செயல்பாட்டில் முறையற்ற செயல்பாடு, சேமிப்பு மற்றும் முன்னாள் கிடங்கு போன்றவை.கட்டுமானப் பணியின் போது மீதமுள்ள மோட்டார் உடனடியாக அகற்றப்படவில்லை;நிறுவலுக்குப் பிறகு கட்டுமானத் தளப் பாதுகாப்புப் பணிகள் சரியாகச் செய்யப்படவில்லை.

2 இயற்கை பளிங்கு பொருட்கள் கட்டுமான மற்றும் நிறுவல் தயாரிப்பு

2.1 பெருகிவரும் தயாரிப்பு

முதலில், வடிவமைப்பு வரைபடங்களின்படி கட்டமைப்பின் உண்மையான விலகலைச் சரிபார்த்து, அடிப்படைச் சுவரின் செங்குத்துத் தட்டையான தன்மையைச் சரிபார்த்து, பெரிய விலகலுடன் பாகங்களை உளி அல்லது சரிசெய்தல்;இரண்டாவதாக, நெடுவரிசை மையக் கோட்டின் உண்மையான உயரத்தையும், அதே போல் நெடுவரிசையின் மேல் மற்றும் கீழ் பகுதிகளுக்கு இடையே உள்ள கிடைமட்ட கோட்டையும் அளவிடவும், மற்றும் வெனீர் தொகுதியின் விவரக்குறிப்பு மற்றும் அளவை தீர்மானிக்கவும்;

படிக்கட்டு வைன்ஸ்காட் மற்றும் சிக்கலான வடிவத்தின் ஒரு பக்கத்திற்கு, பக்கமானது முதலில் திடமானதாக இருக்க வேண்டும், மேலும் தேவைப்பட்டால், முழு அளவிலான விவரங்களை சரிபார்ப்பதற்கு மற்ற பொருட்கள் பயன்படுத்தப்படும்.இறுதியாக, சுவர் நெடுவரிசையின் விவரக்குறிப்பு மற்றும் அளவின் உண்மையான அளவீட்டின் படி, அலங்கார பேனல்களுக்கு இடையில் உள்ள இணைப்பின் அகலம் கணக்கிடப்படுகிறது, மேலும் தட்டு ஏற்பாடு கணக்கிடப்படுகிறது.நிறுவல் வரிசை எண்ணின் படி, தொகுதி மற்றும் முனை விவரம் வரைதல் வரையப்பட்டது, இது செயலாக்க மற்றும் வரிசைப்படுத்துவதற்கான அடிப்படையாக பயன்படுத்தப்படுகிறது.

2.2 நிறுவல் மேற்பரப்பின் சிகிச்சை மற்றும் அமைப்பு மற்றும் சமன் செய்தல்

முதலாவதாக, கட்டுமானத் தளம் அல்லது அடித்தளப் பாதையானது மேற்பரப்பைத் தட்டையாக ஆனால் கரடுமுரடானதாக மாற்றுவதற்குப் போதுமான நிலைத்தன்மை மற்றும் விறைப்புத்தன்மையைக் கொண்டிருக்க வேண்டும்.வழுவழுப்பான மேற்பரப்பை முதலில் கடினப்படுத்த வேண்டும், உளி ஆழம் 5-15 மிமீ மற்றும் > 15 மிமீ இடைவெளி.அடித்தளம் அல்லது அடிப்பகுதி மேற்பரப்பில் மோட்டார், தூசி மற்றும் எண்ணெய் கறைகள் போன்ற எச்சங்கள் இருக்க வேண்டும், அவை எஃகு கம்பியால் துலக்கப்பட வேண்டும், பின்னர் சுத்தமான தண்ணீரில் கழுவ வேண்டும்.பளிங்குக் கற்களால் நெடுவரிசை பதிக்கப்படும் போது, நெடுவரிசையின் மையக் கோடு மற்றும் கிடைமட்டக் கோடு ஆகியவை கட்டிட அச்சின் பரிமாணத்தின் படி சமன்படுத்தும் தரவுகளாகக் குறிக்கப்படும்.

2.3 கல் ஆய்வு மற்றும் எண்ணிடுதல்

கல் தொகுப்பைத் திறந்த பிறகு, விளிம்புகள் மற்றும் மூலைகளைக் காணாமல் அதே நிறம் மற்றும் விவரக்குறிப்புகள் கொண்ட தட்டுகளை கண்டிப்பாக தேர்ந்தெடுக்கவும்;பின்னர் டிசைன் அளவின்படி ட்ரையல் அசெம்பிளியை மேற்கொள்ளவும், சதுரத்தை மூடி, விளிம்புகளை அரைக்கவும், சமதளத்தை சரிபார்க்கவும், விளிம்புகள் மற்றும் மூலைகளின் செங்குத்தாக அளவிடவும், வடிவமைப்பு தேவைகளை பூர்த்தி செய்யவும், பதித்த பிறகு உண்மையான அளவைக் கட்டுப்படுத்தவும். சீரான அகலம் மற்றும் உயரம்;வண்ண மாற்றம் இயற்கையாக இருக்க வேண்டும், அதே சுவர் அல்லது முகப்பின் நிறம் ஒரே மாதிரியாக இருக்க வேண்டும்.

வடிவங்களை பொருத்தும் போது, மேல், கீழ், இடது மற்றும் வலது மென்மையான மற்றும் இணக்கமான செய்ய முயற்சி, அமைப்பு இயற்கை, மற்றும் அதே முறை சமச்சீர் இருக்க வேண்டும், அதனால் ஒருங்கிணைக்க வேண்டும்;எண்களைப் பொருத்தும் போது, உள்வைப்புப் பகுதிகள் கண்டிப்பாகத் தேர்ந்தெடுக்கப்பட வேண்டும், மேலும் முக்கிய இடப் பகுதிகளுக்கு நல்ல அமைப்பு மற்றும் வண்ணம் கொண்ட தட்டுகளைப் பயன்படுத்த வேண்டும்.

3 இயற்கை பளிங்கு கல் கட்டுமான மேம்பாடு

இயற்கையான டாலி கல்லின் பாரம்பரிய நடைபாதை தொழில்நுட்பம், எஃகு கண்ணி ஈயக் கம்பியை அடித்தளத்தில் முன்கூட்டியே தொங்கவிட்டு, பின்னர் மோட்டார் ஊற்றுவதாகும்.இந்த செயல்முறை கடினமானது, சிக்கலானது மற்றும் விலை உயர்ந்தது.பொறியியலில், முறையற்ற கட்டுப்பாட்டின் காரணமாக மோசமான ஒட்டுதல் மற்றும் சீரற்ற மேற்பரப்பு போன்ற தரமான சிக்கல்களை இது அடிக்கடி ஏற்படுத்துகிறது.

மேம்படுத்தப்பட்ட தொழில்நுட்பம் என்பது வெளிநாட்டு மேம்பட்ட தொழில்நுட்பத்தை உறிஞ்சுதல் மற்றும் பாரம்பரிய தொழில்நுட்பத்தின் நன்மைகள் ஆகியவற்றின் அடிப்படையில் ஒரு புதிய கட்டுமான தொழில்நுட்பமாகும்.இந்த செயல்முறையின் கட்டுமானத் தயாரிப்பு முறையானது பாரம்பரிய செயல்முறையைப் போலவே உள்ளது.மற்ற தொழில்நுட்ப புள்ளிகள் பின்வருமாறு:

3.1 அடி மூலக்கூறு சிகிச்சை

முதலாவதாக, சுத்தம் செய்யப்பட்ட அடி மூலக்கூறை தண்ணீரால் நனைத்து, 1:1 சிமென்ட் மோட்டார் கொண்டு பேவ் மற்றும் பிளாஸ்டர், கரடுமுரடான மணல் அல்லது நடுத்தர மணலைப் பயன்படுத்தவும், மேலும் பிணைப்பு சக்தியை அதிகரிக்க கல்லின் பின்புறத்தை தண்ணீரில் துலக்கவும்;

3.2 தட்டு துளையிடுதல்

35-40 மிமீ துளை ஆழம் மற்றும் 6 மிமீ துளை விட்டம் கொண்ட தட்டின் இரு முனைகளிலிருந்தும் 1/4 பக்க நீளத்தில் துளைகளை துளைக்க மின்சார துரப்பணம் பயன்படுத்தவும்.தட்டு அகலம் ≤ 500mm ஆக இருக்கும் போது, துளைகளின் எண்ணிக்கை 2 ஆகும்;தட்டு அகலம் > 500மிமீ இருக்கும் போது, துளைகளின் எண்ணிக்கை 3;

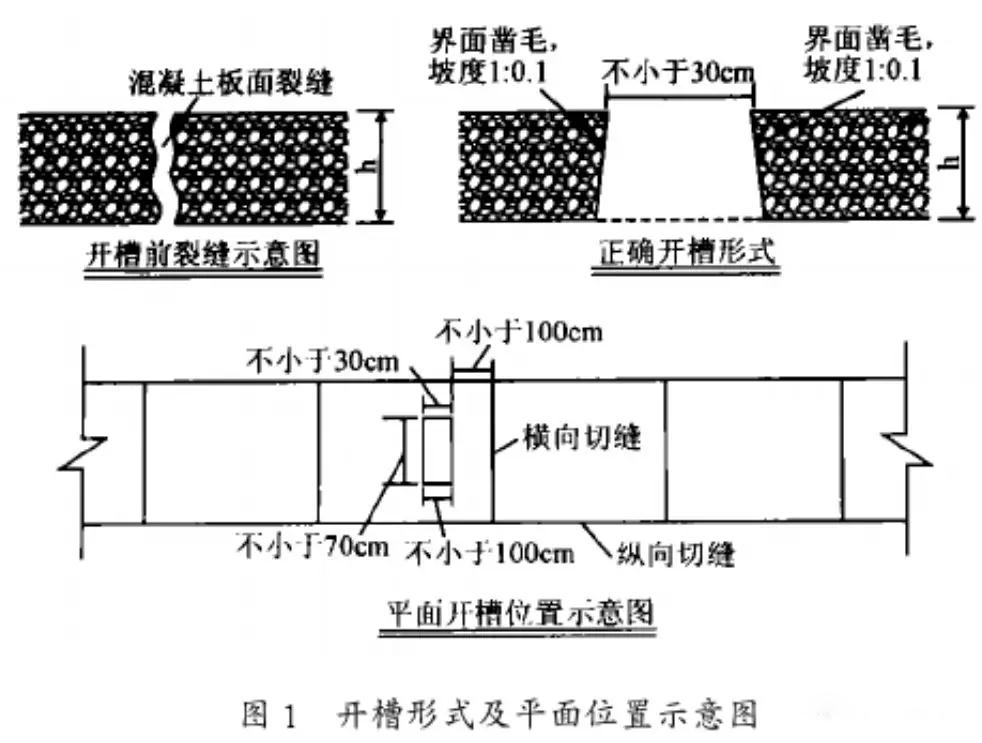

தட்டின் அகலம் 800 மிமீக்கு மேல் இருக்கும் போது, துளைகளின் எண்ணிக்கை 4. பின்னர் தட்டின் இருபுறமும் நேராக துளை இடவும், துளையின் இருப்பிடம் தட்டின் கீழ் முனையிலிருந்து 100 மிமீ, துளை விட்டம் 6 மிமீ, துளை ஆழம் 35 ~ 40 மிமீ ஆகும், மேல் மற்றும் கீழ் நேரான துளைகளின் நீளம் மற்றும் அகலம் முறையே 70cm மற்றும் 30cm க்கும் குறையாமல் இருக்க வேண்டும், மற்றும் தட்டு விளிம்பில் இருந்து 100cm க்கும் குறைவாக இருக்க வேண்டும், மற்றும் துளை வடிவம் மற்றும் விமான நிலை காட்டப்பட்டுள்ளது படம் 1.

புதிய மற்றும் பழைய கான்கிரீட்டை நெருக்கமாக இணைக்க, துளையிடப்பட்ட இடைமுகம் வெட்டப்பட்டு சுத்தம் செய்யப்படுகிறது, மேலும் ஃபைபர் கான்கிரீட் மற்றும் மண்ணை ஒரு தரத்தால் மேம்படுத்தலாம், அதாவது, C35 சூப்பர் ஃபைன் சாண்ட் ஸ்டீல் ஃபைபர் கான்கிரீட் பயன்படுத்தப்படுகிறது.

3.3 விரிசல் மூலம்

இந்த விரிசல்களில் பெரும்பாலானவை கட்டமைப்பு அழுத்த விரிசல்களாகும்.பழுதுபார்க்கும் முன், துணை மற்றும் அடிப்படை பாடநெறி நிலையானதா என்பதை தீர்மானிக்க வேண்டியது அவசியம்.அடித்தளம் போதுமான நிலைத்தன்மையை அடைந்தால் மட்டுமே அதை சரிசெய்ய முடியும்.

ஸ்லாட்டிங் வடிவம் பெரும்பாலும் ஸ்லாட்டிங் அல்லது முழு பலகை புதுப்பித்தல் மூலம் ஏற்றுக்கொள்ளப்படுகிறது.மீண்டும் மீண்டும் சோதனைகளுக்குப் பிறகு, U- வடிவ நகங்களை நிறுவுவதற்கு 6-8 மிமீ ஆழத்துடன் பின்புறத்தில் உள்ள பள்ளத்தை வெட்ட அலாய் உளி பயன்படுத்தப்படுகிறது.

3.3 அணி துளையிடுதல்

துளையிட்ட பிறகு, அடி மூலக்கூறின் அமைப்பு மற்றும் தொகுதி நிலைக்கு ஏற்ப தட்டுகள் தற்காலிகமாக வைக்கப்படும்.தட்டின் மேல் மற்றும் கீழ் நேரான துளைகளுடன் தொடர்புடைய மேட்ரிக்ஸ் நிலையில், தாக்க மின்சார துரப்பணத்தைப் பயன்படுத்தி தகட்டின் அதே எண்ணிக்கையிலான துளைகளுடன் சாய்ந்த துளைகளைத் துளைக்கவும், துளை சாய்வு 45 °, துளை விட்டம் 6 மிமீ, மற்றும் துளை ஆழம் 40-50 மிமீ.

3.4 தட்டு நிறுவல் மற்றும் சரிசெய்தல்

3.4.1 தட்டுக்கும் அடி மூலக்கூறுக்கும் இடையே உள்ள துளை தூரத்தின் படி, கம்பி இடுக்கியைப் பயன்படுத்தி முதலில் 5 மிமீ விட்டம் கொண்ட துருப்பிடிக்காத எஃகு ∪ நகங்களை, தட்டின் நேரான துளையில் ஒரு முனையில் வைக்கவும், அவற்றை கடின மரத்தால் ஆப்பு செய்யவும்;மறுமுனையானது அடி மூலக்கூறின் சாய்ந்த துளையில் வைக்கப்பட்டு, தட்டு மேற்பரப்பு செங்குத்தாக, தட்டையானது மற்றும் தட்டின் மேல் மற்றும் கீழ் திறப்புடன், அருகில் உள்ள தகட்டின் கூட்டு இறுக்கமாக உள்ளதா என்பதை சரிசெய்து, துருப்பிடிக்காத எஃகு ∪ நகங்களை ஆப்பு.பின்னர் பெரிய தலை மரக் குடையைப் பயன்படுத்தி தட்டுக்கும் அடிப்பகுதிக்கும் இடையில் கட்டவும், U-நகத்தைக் கட்டவும்.

3.4.2 தட்டு நிலையைத் துல்லியமாகச் சரிசெய்து, முதலில் அதைத் தற்காலிகமாகச் சரிசெய்து, பின்னர் மோர்டார் அமைக்கப்படுவதற்கு முன், எந்தத் தொடுதலும் இல்லாமல், அடுக்குகளில் கிரவுட் செய்யவும்.

4 இயற்கை பளிங்கு கட்டுமானத்தில் பொதுவான தர சிக்கல்களின் தரக் கட்டுப்பாடு

4.1 பளிங்கு எதிர்கொள்ளும் குழி மற்றும் வீழ்ச்சியின் தரக் கட்டுப்பாடு

வெளிப்புறப் பளிங்குக் கல்லின் மேல் அழுத்தும் பகுதியைக் கவனமாகக் கையாளவும், அடித்தளமானது தண்ணீரில் ஊடுருவாமல் இருப்பதை உறுதிசெய்யவும், குறிப்பாக குறுக்கு மூட்டு.வடிவமைப்பில், மழை மற்றும் சூரியன் நேரடியாக வெளிப்படுவதைத் தடுக்கவும், சேவை வாழ்க்கையை குறைக்கவும் முடிந்தவரை மேல் பகுதியில் மழை உறை சேர்க்கப்பட வேண்டும்;வெளிப்புற முகப்புக்கு பயன்படுத்தப்படும் கல் பொருட்கள் தூய தரம், குறைந்த அசுத்தங்கள், குறைந்த வானிலை மற்றும் அரிப்பு எதிர்ப்பு கொண்ட பலகைகளாக இருக்க வேண்டும்.

4.2 சீரற்ற கூட்டு மற்றும் பலகையின் சீரற்ற அமைப்பு ஆகியவற்றின் தரக் கட்டுப்பாடு

அடிப்படைப் பாதையில் கோடுகளை ஸ்னாப்பிங் செய்வதற்கான விதிகளை உருவாக்கி, அவற்றைக் கிடங்குகள் மற்றும் கட்டங்களாகப் பிரித்து, பெரிய மேற்பரப்பில் மையக் கோடு மற்றும் கிடைமட்டக் கோட்டை பாப் அப் செய்து, பளிங்கு சுவர்க் கோட்டை பாப் அப் செய்யவும்;நிறுவும் முன் அடிப்படைப் போக்கின் தட்டையான தன்மையைச் சரிபார்த்து, உளி அல்லது பெரிய விலகலைச் சரிசெய்து, அடிப்படைப் பகுதிக்கும் தட்டு மேற்பரப்புக்கும் இடையே உள்ள தூரம் 50 மிமீக்குக் குறையாதவாறு, அதைச் சுத்தம் செய்து, நன்கு தண்ணீர் ஊற்றவும்;விடுபட்ட விளிம்புகள், மூலைகள், விரிசல்கள் மற்றும் உள்ளூர் மாசுபாடு மற்றும் நிறமாற்றம் ஆகியவற்றுடன் கூடிய தட்டுகளை முன்கூட்டியே எடுத்து, உள்ளமை ஆய்வு நடத்தவும்.

பரிமாண விலகல் கொண்ட தட்டுகள் மெருகூட்டப்பட்டு சரி செய்யப்பட வேண்டும்;ட்ரையல் அசெம்பிளி சுவரின் ஸ்னாப்பிங் கோடு மற்றும் கேஜ் தூரத்தின் படி மேற்கொள்ளப்பட வேண்டும், வண்ணம் நன்கு சரிசெய்யப்பட்டு, தட்டுகளுக்கு இடையில் மேல் மற்றும் கீழ் இடது மற்றும் வலது இழைமங்கள் மென்மையாகவும், வண்ணம் ஒருங்கிணைக்கப்படவும் வடிவமைக்கப்படும். ;சிறிய அளவிலான தகடுகளுக்கு ஒட்டுதல் முறை பின்பற்றப்படும், மேலும் பெரிய அளவிலான தட்டுகள் அல்லது உள்தள்ளல்களின் உயரம் 1m ஐத் தாண்டும்போது மிகவும் உறுதியான நிறுவல் செயல்முறை பின்பற்றப்படும்;ஜிப்சம் குழம்பு திடப்படுத்தப்பட்ட பிறகு, 1: 2.5 சிமென்ட் மோட்டார் அடுக்கு கூழ்மப்பிரிப்புக்கு பயன்படுத்தப்பட வேண்டும், மேலும் ஒவ்வொரு கூழ் ஏற்றமும் மேற்கொள்ளப்பட வேண்டும், உயரம் மிக அதிகமாக இருக்கக்கூடாது.இல்லையெனில், பலகை விரிவடைந்து வெளியேறுவது எளிது, இது எதிர்கொள்ளும் தட்டையான தன்மையை பாதிக்கிறது

4.3 பளிங்கு சுவர் விரிசல் தரக் கட்டுப்பாடு

தட்டின் மூட்டு இடைவெளி 0.5 ~ 1 மிமீக்கு மேல் இருக்கக்கூடாது, இதனால் இறுக்கமான பற்றுதல், முழு கூழ் ஏற்றுதல் மற்றும் விரிசல், விளிம்பு காணவில்லை மற்றும் மூலையில் கைவிடுதல் போன்ற குறைபாடுகள் இல்லாமல், அரிக்கும் வாயுவின் படையெடுப்பைத் தடுக்கும் மற்றும் ஈரப்பதமான காற்று மற்றும் உட்பொதிக்கப்பட்ட உலோகக் கூறுகளின் அரிப்பு, இது தட்டு விரிசலை ஏற்படுத்தக்கூடும்;

சுவர் நெடுவரிசை போன்ற சுமை தாங்கும் கூறுகளின் மேற்பரப்பில் பளிங்கு வேனரைப் பதிக்கும் போது, கட்டமைப்பு தீர்வு நிலையானதாக இருந்த பிறகு அது மேற்கொள்ளப்பட வேண்டும்.மேல் மற்றும் கீழ் பளிங்கு வேனியை நிறுவும் போது, கட்டமைப்பு சுருக்கத்தின் நேரடி தாங்கி காரணமாக வெனியர் நசுக்கப்படுவதையும் விரிசல் ஏற்படுவதையும் தடுக்க ஒரு குறிப்பிட்ட இடைவெளி விடப்படும்.

4.4 மார்பிள் எதிர்கொள்ளும் மோதல் மாசுபாட்டின் தரக் கட்டுப்பாடு

டாலியில் உள்ள பளிங்கு துகள்களுக்கு இடையே ஒரு குறிப்பிட்ட இடைவெளி மற்றும் சாயமிடும் திறன் உள்ளது, இது வண்ணமயமான திரவத்தின் போது ஊடுருவி உறிஞ்சும், மேலும் மாசுபடுத்தப்பட்ட பிறகு பளிங்கு மேற்பரப்பு எளிதில் அகற்றப்படாது.

எனவே, போக்குவரத்து மற்றும் சேமிப்பு செயல்பாட்டில், லைட் மார்பிள் வெனியர் வைக்கோல் கயிறு மற்றும் வைக்கோல் நிழலுடன் கட்டப்படக்கூடாது.முடிக்கப்பட்ட தயாரிப்பு பாதுகாப்பின் செயல்பாட்டில், முடிக்கப்பட்ட தயாரிப்பைப் பாதுகாக்க வண்ண பேக்கேஜிங் ஒட்டுவது பொருத்தமானது அல்ல, இதனால் தயாரிப்பு தண்ணீரில் நனைந்த பிறகு வண்ண திரவத்தால் மாசுபடுவதைத் தடுக்கிறது.

கட்டுமானப் பணியின் போது, மூட்டுகள் நேராகவும் இறுக்கமாகவும் இருக்க வேண்டும், மேலும் மூட்டுகளில் சாந்து கசிவு ஏற்படுவதைத் தடுக்க சணல் பட்டு அல்லது சணல் கத்தி சாம்பலால் மூட்டுகள் நிரப்பப்பட வேண்டும்;பளிங்கு மென்மையானது, எனவே குவியலிடுதல் மற்றும் கையாளுதல் ஆகியவற்றின் போது கவனமாக பாதுகாக்கப்பட வேண்டும்.

பளிங்கு வெனீர் செங்குத்தாக கொண்டு செல்லப்படும் போது, முன் மூலையோ அல்லது ஒரு மூலையோ முதலில் தரையிறங்கக்கூடாது, இதனால் முன் மூலையின் சேதம் மூட்டு இறுக்கமான பொருத்தத்தை பாதிக்காது.பெரிய அளவிலான தகடுகளை கிடைமட்டமாக கொண்டு செல்லக்கூடாது, இல்லையெனில், மறைக்கப்பட்ட மூட்டுகளின் மறைக்கப்பட்ட சேதம் அல்லது எலும்பு முறிவு மற்றும் கலர் மூட்டுகளின் அரைப்பகுதி ஆகியவை கல்லின் சுய எடையால் ஏற்படும் வளைக்கும் தருணத்தின் விரிவாக்கம் காரணமாக மோசமாகிவிடும்;

பளிங்கு நிறுவலுக்குப் பிறகு, கட்டுமான தளத்தின் பாதுகாப்பு கவனமாக செய்யப்பட வேண்டும்.நெடுவரிசை கதவுகள், ஜன்னல்கள் மற்றும் ஜன்னல்களின் உள் மூலைகள் மரத் தகடுகளுடன் உறுதியாக பிணைக்கப்பட வேண்டும், மேலும் சுவர்கள் மரத் தகடுகளின் பிளாஸ்டிக் படத்துடன் மூடப்பட்டிருக்க வேண்டும்.படிக்கட்டு படிகள் நிறுவப்படும் போது, அவை ஒவ்வொரு படியிலும் மர தகடுகளால் பாதுகாக்கப்பட வேண்டும்

இடுகை நேரம்: நவம்பர்-06-2019