Naturalny marmur jest szeroko stosowany w nowoczesnym budownictwie ze względu na swoją elegancję, luksus, odporność na zużycie i odporność na korozję.Praktycznym i teoretycznym problemem w inżynierskim zarządzaniu jakością jest zwrócenie uwagi na przyczyny powszechnych problemów jakościowych naturalnego marmuru, jego kontroli jakości i doskonalenia technologii budowy.

Powszechne wady jakościowe i przyczyny technologii budowy instalacji z kamienia Dali

1.1 drążenie marmurowej ściany

Z drugiej strony marmur zawiera CaCO3 oraz wiele rodzajów materiałów mineralnych i innych zanieczyszczeń.Długotrwały wiatr, mróz, deszcz, śnieg i słońce spowodują jej odbarwienie i blaknięcie.

Kiedy CaCO3 w marmurze spotyka się z kwasami w powietrzu, zachodzi reakcja chemiczna, w wyniku której powstaje rozpuszczalny w wodzie gips, który powoduje matowienie i chropowatość jego powierzchni, co prowadzi do pękania wżerów i odpadania.

1.2 połączenie płyty nie jest proste, a tekstura powierzchni płyty nie jest gładka;

Główne przyczyny to niewłaściwa obróbka podłoża lub matrycy, miejscowa powierzchnia wklęsła i wypukła;gotowe płyty nie są ściśle dobierane, mają różne wzory i kolory, niepoprawne specyfikacje, pęknięcia, zanieczyszczenia i uszkodzenia;brak próbnego numeru montażowego przed instalacją i budową;wysoka wysokość fugowania warstwowego;niewłaściwa kolejność budowy itp.

1.3 pękanie forniru marmurowego

Głównym powodem jest to, że gdy płyta marmurowa jest wyłożona na ścianie zewnętrznej lub w pobliżu mokrej przestrzeni, takiej jak kuchnia i toaleta, instalacja jest chropowata, fugowanie spoiny płyty nie jest ścisłe, erozyjny i wilgotny gaz przenika do wnętrza połączenie płyt, które powoduje, że metalowe złącze rdzewieje i rozszerza się, a marmurowa płyta pęka pod wpływem odkształcenia;

W przypadku ciemnej spoiny koloru lub innych ukrytych wad płyty marmurowej, ze względu na koncentrację naprężeń spowodowanych osiadaniem strukturalnym, słaba część kamienia pęka;gdy powierzchnia jest wklejona pionowo, górna i dolna przestrzeń są małe, struktura jest ściskana i odkształcana, a płyta pęka pod wpływem nacisku pionowego.

1.4 zanieczyszczenie forniru z marmuru

Głównymi przyczynami są problemy z zarządzaniem obiektem, niewłaściwa obsługa w procesie transportu płyt, składowania i loco magazyn itp.;resztki zaprawy nie zostały natychmiast usunięte podczas budowy;prace zabezpieczające plac budowy nie zostały wykonane dobrze po instalacji.

2 przygotowanie do budowy i montażu materiałów z naturalnego marmuru

2.1 przygotowanie do montażu

Najpierw sprawdź rzeczywiste odchylenie konstrukcji zgodnie z rysunkami projektowymi, sprawdź pionową płaskość ściany podstawy i dłut lub napraw części z dużym odchyleniem;po drugie, zmierz rzeczywistą wysokość linii środkowej kolumny, a także poziomą linię między górną i dolną częścią kolumny oraz określ specyfikację i rozmiar bloku forniru;

W przypadku jednej strony boazerii schodowej i złożonego kształtu, strona powinna być najpierw solidna, a jeśli to konieczne, należy użyć innych materiałów do korekty detali w pełnym rozmiarze.Na koniec, zgodnie z rzeczywistym pomiarem specyfikacji i wielkości słupa ściennego, obliczana jest szerokość spoiny między panelami dekoracyjnymi i obliczany jest układ płyt.Zgodnie z numerem sekwencji instalacji rysowany jest szczegółowy rysunek bloku i węzła, który jest podstawą do przetwarzania i zamawiania.

2.2 obróbka powierzchni instalacji oraz wytyczenie i wypoziomowanie

Przede wszystkim podłoże konstrukcyjne lub podbudowa powinna mieć wystarczającą stabilność i sztywność, aby powierzchnia była płaska, ale chropowata.Gładką powierzchnię należy najpierw zszorstkować, głębokość dłutowania 5-15 mm i odstępy > 15 mm.Powierzchnia podłoża lub podbudowy powinna mieć pozostałości takie jak zaprawa, kurz i plamy olejowe, które należy wyszczotkować stalowym drutem, a następnie zmyć czystą wodą.Gdy kolumna jest wyłożona marmurem, linia środkowa i linia pozioma kolumny powinny być oznaczone zgodnie z wymiarem osi budynku jako punkt odniesienia niwelacji.

2.3 inspekcja kamieni i numeracja

Po otwarciu opakowania z kamieniami należy ściśle dobierać płyty o tym samym kolorze i specyfikacji bez brakujących krawędzi i narożników;następnie wykonaj montaż próbny zgodnie z rozmiarem projektu, przykryj kwadrat i zeszlifuj krawędzie, sprawdź płaskość, zmierz prostopadłość krawędzi i narożników, spraw, aby rozmiar spełniał wymagania projektowe, kontroluj rzeczywisty rozmiar po ułożeniu i upewnij się, że jednolita szerokość i wysokość;zmiana koloru powinna być naturalna, a kolor tej samej ściany lub elewacji jednolity.

Dopasowując wzory postaraj się, aby górna, dolna, lewa i prawa strona była gładka i harmonijna, faktura jest naturalna, a sam wzór powinien być symetryczny, tak aby był zintegrowany;przy wstępnym dopasowaniu numerów należy ściśle dobrać części wkładki, a na główne części przestrzeni należy użyć płyt o dobrej fakturze i kolorze.

3 ulepszenie konstrukcji z kamienia naturalnego marmuru

Tradycyjna technologia brukowania naturalnego kamienia Dali polega na uprzednim zawieszeniu drutu ołowianego z siatki stalowej na podstawie, a następnie wylaniu zaprawy.Ten proces jest żmudny, złożony i kosztowny.W inżynierii często powoduje problemy z jakością, takie jak słaba przyczepność i nierówna powierzchnia z powodu niewłaściwej kontroli.

Udoskonalona technologia to nowa technologia budowy oparta na absorpcji zagranicznej zaawansowanej technologii i zaletach technologii tradycyjnej.Sposób przygotowania konstrukcji tego procesu jest w zasadzie taki sam jak w przypadku procesu tradycyjnego.Inne punkty techniczne są następujące:

3.1 obróbka podłoża

Oczyszczone podłoże należy najpierw zwilżyć wodą, wybrukować i tynkować zaprawą cementową 1:1, użyć piasku gruboziarnistego lub średniego, a spód kamienia przetrzeć wodą w celu zwiększenia siły wiązania;

3.2 wiercenie płyt

Za pomocą wiertarki elektrycznej wywierć otwory na 1/4 długości boku od obu końców płyty, o głębokości otworu 35-40 mm i średnicy otworu 6 mm.Gdy szerokość płyty wynosi ≤ 500 mm, liczba otworów wynosi 2;przy szerokości płyty > 500 mm ilość otworów wynosi 3;

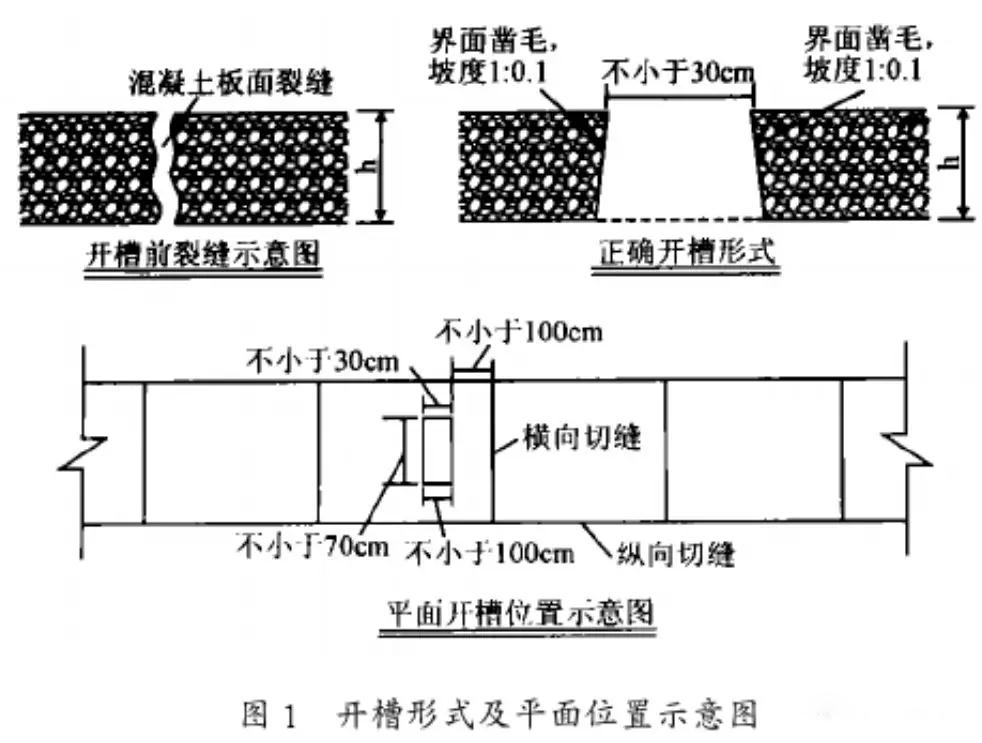

Gdy szerokość płyty jest większa niż 800 mm, liczba otworów wynosi 4. Następnie wywierć prosty otwór po obu stronach płyty, położenie otworu wynosi 100 mm od dolnego końca płyty, średnica otworu wynosi 6 mm, głębokość otworu wynosi 35 ~ 40 mm, długość i szerokość górnego i dolnego prostego otworu nie powinna być odpowiednio mniejsza niż 70 cm i 30 cm, a odległość od krawędzi płyty nie powinna być mniejsza niż 100 cm, a forma dłutowania i położenie płaszczyzny są pokazane na Rysunek 1.

Aby dokładnie połączyć nowy i stary beton, szczelinowy interfejs jest dłutowany i czyszczony, a beton włóknisty i glebę można ulepszyć o jeden gatunek, to znaczy stosuje się beton z włókna stalowego C35 o bardzo drobnym piasku.

3.3 przez pęknięcia

Większość z tych pęknięć to pęknięcia naprężeniowe strukturalne.Przed naprawą należy ustalić, czy podłoże i podbudowa są stabilne.Dopiero gdy fundament osiągnie wystarczającą stabilność, można go naprawić.

Formę dłutowania najczęściej przyjmuje się poprzez dłutowanie lub renowację całej płyty.Po wielokrotnych testach dłutem ze stopu wycina się z tyłu rowek o głębokości 6-8mm w celu zamontowania gwoździ w kształcie litery U.

3.3 wiercenie matrycy

Po wierceniu płyty należy tymczasowo umieścić na swoim miejscu zgodnie z ustawieniem i blokować położeniem podłoża.W odpowiedniej pozycji matrycy z górnymi i dolnymi prostymi otworami płyty, użyj udarowej wiertarki elektrycznej, aby wywiercić nachylone otwory z taką samą liczbą otworów jak płyta, nachylenie otworu wynosi 45 °, średnica otworu wynosi 6 mm, a głębokość otworu wynosi 40-50 mm.

3.4 instalacja i mocowanie płyty

3.4.1 zgodnie z odległością otworów między płytą a podłożem, użyj szczypiec do drutu, aby najpierw umieścić gwoździe ze stali nierdzewnej o średnicy 5 mm, jednym końcem w prostym otworze płytki, a następnie zaklinuj je twardym drewnem;drugi koniec umieszczamy w ukośnym otworze podłoża, pionową powierzchnią płyty, płaskością oraz górnym i dolnym otworem płyty i skoryguj szczelność połączenia z sąsiednią płytką i zaklinuj gwoździe ze stali nierdzewnej.Następnie za pomocą drewnianego klina z dużym łbem zamocuj pomiędzy płytą a podstawą i przymocuj gwóźdź w kształcie litery U.

3.4.2 dokładnie skoryguj położenie płyty, najpierw umocuj ją tymczasowo, a następnie spoinuj warstwami, bez dotykania przed związaniem zaprawy.

4 kontrola jakości typowych problemów jakościowych w budowie naturalnego marmuru

4.1 kontrola jakości wydrążenia i odpadnięcia okładziny marmurowej

Ostrożnie obchodzić się z górną dociskaną częścią zewnętrznej okładziny marmurowej, aby zapewnić, że warstwa podkładowa nie przeniknie wody, zwłaszcza w przypadku połączenia poprzecznego.W projekcie osłona przeciwdeszczowa powinna być dodana w górnej części w miarę możliwości, aby zapobiec bezpośredniemu narażeniu na deszcz i słońce oraz skrócić żywotność;materiałami kamiennymi użytymi do wykonania okładziny zewnętrznej będą płyty o czystej jakości, z mniejszą ilością zanieczyszczeń, mniejszą odpornością na warunki atmosferyczne i korozję.

4.2 kontrola jakości nierównej spoiny i nierównej tekstury płyty

Ustal zasady przyciągania linii na podbudowie i podziel je na magazyny i siatki, wysuń linię środkową i linię poziomą na większej powierzchni i wysuń linię marmurowej ściany;sprawdzić płaskość podbudowy przed montażem, dłutować lub naprawić większe odchylenie, tak aby odległość pomiędzy powierzchnią podbudowy a powierzchnią płyty nie była mniejsza niż 50 mm, a następnie oczyścić, dokładnie podlać;wcześniej wybierz płytkę z brakującymi krawędziami, narożnikami, pęknięciami oraz lokalnymi zanieczyszczeniami i przebarwieniami i przeprowadź kontrolę zagnieżdżoną.

Płyty z odchyleniami wymiarowymi należy polerować i korygować;montaż próbny należy przeprowadzić zgodnie z linią przyciągania i odległością od ściany, kolor powinien być dobrze dopasowany, a wzór dostosowany tak, aby górna i dolna lewa i prawa tekstura między płytami były gładkie, a kolor był skoordynowany ;metodę wklejania należy przyjąć dla płyt o małych rozmiarach, a bardziej stabilny proces instalacji należy przyjąć, gdy wysokość płyt o dużych rozmiarach lub wkładek przekracza 1 m;po zastygnięciu zaczynu gipsowego do spoinowania warstwowego należy zastosować zaprawę cementową 1:2,5 i wykonać każde spoinowanie. Wysokość nie powinna być zbyt wysoka.W przeciwnym razie łatwo jest sprawić, by deska się rozszerzała i wysuwała, wpływając na płaskość okładziny

4.3 kontrola jakości pękania marmurowych ścian

Szczelina na styku płyty nie powinna być większa niż 0,5 ~ 1 mm, aby zapewnić szczelne uszczelnienie, pełne spoinowanie i wolne od wad, takich jak pęknięcia, braki krawędzi i opadanie naroży, aby zapobiec przedostawaniu się korozyjnego gazu i wilgotne powietrze i korozja osadzonych elementów metalowych, co może powodować pękanie płyty;

W przypadku układania forniru marmurowego na powierzchni elementów nośnych, takich jak słup ścienny, należy to przeprowadzić po ustabilizowaniu się osiadania konstrukcji.Podczas montażu forniru marmurowego na górze i na dole zostanie pozostawiona pewna szczelina, aby zapobiec zmiażdżeniu i pęknięciu forniru z powodu bezpośredniego nacisku na ściskanie strukturalne.

4.4 kontrola jakości zanieczyszczenia kolizyjnego okładziny marmurowej

Pomiędzy cząsteczkami marmuru w Dali istnieje pewna luka i zdolność barwienia, która przeniknie i wchłonie w przypadku kolorowego płynu, a powierzchnia marmuru nie będzie łatwo usunięta po zanieczyszczeniu.

Dlatego w procesie transportu i przechowywania jasnego okleiny marmurowej nie należy wiązać słomianą liną i słomianym kloszem.W procesie zabezpieczania gotowego produktu nie należy wklejać kolorowych opakowań w celu zabezpieczenia gotowego produktu, aby zapobiec zanieczyszczeniu produktu kolorową cieczą po zalaniu wodą.

Podczas spoinowania konstrukcyjnego spoiny powinny być proste i szczelne, a spoiny powinny być wypełnione jedwabiem konopnym lub popiołem z noży konopnych, aby zapobiec wyciekowi zaprawy na spoiny i spowodowaniu zanieczyszczenia;marmur jest delikatny, dlatego należy go starannie chronić podczas układania i przenoszenia.

Gdy fornir marmurowy jest transportowany w pionie, nie należy najpierw wyładowywać przedniego narożnika lub jednego narożnika, aby uszkodzenie przedniego narożnika nie miało wpływu na szczelność połączenia.Płyt wielkogabarytowych nie należy transportować w pozycji poziomej, w przeciwnym razie ukryte uszkodzenie lub pęknięcie spoiny ukrytej oraz spoiny półprzelotowej ulegnie pogorszeniu z powodu rozszerzenia momentu zginającego spowodowanego ciężarem własnym kamienia;

Po zamontowaniu marmuru należy starannie zabezpieczyć plac budowy.Wewnętrzne naroża drzwi kolumn, okien i parapetów należy mocno okleić płytami drewnianymi, a ściany okleić folią z płyt drewnianych.Po zamontowaniu stopni schodowych na każdym stopniu należy je zabezpieczyć drewnianymi płytami

Czas publikacji: 06.11.2019