సహజమైన పాలరాయి దాని చక్కదనం, లగ్జరీ, దుస్తులు నిరోధకత మరియు తుప్పు నిరోధకత కారణంగా ఆధునిక నిర్మాణంలో విస్తృతంగా ఉపయోగించబడుతుంది.సహజ పాలరాయి యొక్క సాధారణ నాణ్యత సమస్యలు, దాని నాణ్యత నియంత్రణ మరియు నిర్మాణ సాంకేతికత మెరుగుదల యొక్క కారణాలపై శ్రద్ధ చూపడం ఇంజనీరింగ్ నాణ్యత నిర్వహణలో ఆచరణాత్మక మరియు సైద్ధాంతిక సమస్య.

డాలీ రాతి సంస్థాపన నిర్మాణ సాంకేతికత యొక్క సాధారణ నాణ్యత లోపాలు మరియు కారణాలు

1.1 పాలరాయి గోడ యొక్క బోలు

మరోవైపు, పాలరాయి CaCO3 మరియు అనేక రకాల ఖనిజ పదార్థాలు మరియు ఇతర మలినాలను కలిగి ఉంటుంది.దీర్ఘకాల గాలి, మంచు, వర్షం, మంచు మరియు సూర్యుడు దాని రంగు పాలిపోవడానికి మరియు క్షీణతకు కారణమవుతుంది.

పాలరాయిలోని CaCO3 గాలిలోని ఆమ్లాలతో కలిసినప్పుడు, రసాయన ప్రతిచర్య జరుగుతుంది, నీటిలో కరిగే జిప్సం ఏర్పడుతుంది, ఇది దాని ఉపరితలం నిస్తేజంగా మరియు కఠినమైనదిగా చేస్తుంది, ఇది గుంటలు పగుళ్లు మరియు పడిపోవడానికి దారితీస్తుంది.

1.2 ప్లేట్ యొక్క ఉమ్మడి నేరుగా ఉండదు మరియు ప్లేట్ ఉపరితలం యొక్క ఆకృతి మృదువైనది కాదు

ప్రధాన కారణాలు బేస్ లేదా మ్యాట్రిక్స్ యొక్క సరికాని చికిత్స, స్థానిక పుటాకార మరియు కుంభాకార ఉపరితలం;వివిధ డిజైన్లు మరియు రంగులు, తప్పు లక్షణాలు, పగుళ్లు, కాలుష్యం మరియు నష్టంతో పూర్తి చేసిన ప్లేట్లు ఖచ్చితంగా ఎంపిక చేయబడవు;సంస్థాపన మరియు నిర్మాణానికి ముందు ట్రయల్ అసెంబ్లీ సంఖ్య లేదు;అధిక లేయర్డ్ గ్రౌటింగ్ ఎత్తు;సరికాని నిర్మాణ క్రమం మొదలైనవి.

1.3 మార్బుల్ వెనీర్ క్రాకింగ్

ప్రధాన కారణం ఏమిటంటే, పాలరాయి బోర్డు బయటి గోడపై లేదా వంటగది మరియు టాయిలెట్ వంటి తడి ప్రదేశానికి దగ్గరగా ఉన్నప్పుడు, సంస్థాపన కఠినమైనది, బోర్డు జాయింట్ యొక్క గ్రౌటింగ్ కఠినంగా ఉండదు, ఎరోసివ్ మరియు తడిగా ఉన్న వాయువు లోపలికి చొచ్చుకుపోతుంది. బోర్డు జాయింట్, ఇది మెటల్ కనెక్టర్ రస్ట్ మరియు విస్తరిస్తుంది, మరియు పాలరాయి బోర్డు వైకల్యం థ్రస్ట్ కింద పగుళ్లు;

రంగు ధాన్యం ముదురు ఉమ్మడి లేదా పాలరాయి స్లాబ్ యొక్క ఇతర దాచిన లోపాలు, నిర్మాణాత్మక పరిష్కారం వలన ఒత్తిడి ఏకాగ్రత కారణంగా, రాయి యొక్క బలహీనమైన భాగం పగుళ్లు ఏర్పడినప్పుడు;ఉపరితలం నిలువుగా అతికించబడినప్పుడు, ఎగువ మరియు దిగువ ఖాళీలు చిన్నవిగా ఉంటాయి, నిర్మాణం కంప్రెస్ చేయబడి మరియు వైకల్యంతో ఉంటుంది మరియు నిలువు ఒత్తిడితో ప్లేట్ పగుళ్లు ఏర్పడుతుంది.

1.4 మార్బుల్ వెనిర్ హాని కాలుష్యం

ప్రధాన కారణాలు సైట్ నిర్వహణ యొక్క సమస్యలు, ప్లేట్ రవాణా ప్రక్రియలో సరికాని ఆపరేషన్, నిల్వ మరియు మాజీ గిడ్డంగి మొదలైనవి;నిర్మాణ ప్రక్రియలో అవశేష మోర్టార్ వెంటనే తొలగించబడలేదు;సంస్థాపన తర్వాత నిర్మాణ సైట్ రక్షణ పని సరిగ్గా జరగలేదు.

2 సహజ పాలరాయి పదార్థాల నిర్మాణం మరియు సంస్థాపన కోసం తయారీ

2.1 మౌంటు తయారీ

మొదట, డిజైన్ డ్రాయింగ్ల ప్రకారం నిర్మాణం యొక్క వాస్తవ విచలనాన్ని తనిఖీ చేయండి, బేస్ గోడ యొక్క నిలువు ఫ్లాట్నెస్ను తనిఖీ చేయండి మరియు పెద్ద విచలనంతో భాగాలను ఉలి లేదా మరమ్మత్తు చేయండి;రెండవది, కాలమ్ సెంటర్ లైన్ యొక్క వాస్తవ ఎత్తును, అలాగే నిలువు వరుస ఎగువ మరియు దిగువ భాగాల మధ్య ఉన్న క్షితిజ సమాంతర రేఖను కొలవండి మరియు వెనీర్ బ్లాక్ యొక్క స్పెసిఫికేషన్ మరియు పరిమాణాన్ని నిర్ణయించండి;

మెట్ల వైన్స్కాట్ మరియు కాంప్లెక్స్ ఆకారానికి ఒక వైపు, సైడ్ ముందుగా దృఢంగా ఉండాలి మరియు అవసరమైతే, పూర్తి పరిమాణ వివరాల ప్రూఫ్ రీడింగ్ కోసం ఇతర పదార్థాలను ఉపయోగించాలి.చివరగా, గోడ కాలమ్ యొక్క స్పెసిఫికేషన్ మరియు పరిమాణం యొక్క అసలు కొలత ప్రకారం, అలంకరణ ప్యానెల్స్ మధ్య ఉమ్మడి వెడల్పు లెక్కించబడుతుంది మరియు ప్లేట్ అమరిక లెక్కించబడుతుంది.ఇన్స్టాలేషన్ సీక్వెన్స్ నంబర్ ప్రకారం, బ్లాక్ మరియు నోడ్ వివరాల డ్రాయింగ్ డ్రా చేయబడింది, ఇది ప్రాసెసింగ్ మరియు ఆర్డర్ చేయడానికి ఆధారంగా ఉపయోగించబడుతుంది.

2.2 సంస్థాపన ఉపరితలం మరియు సెట్ అవుట్ మరియు లెవెలింగ్ చికిత్స

అన్నింటిలో మొదటిది, నిర్మాణ ఆధారం లేదా బేస్ కోర్సు ఉపరితలం ఫ్లాట్గా కానీ కఠినమైనదిగా చేయడానికి తగినంత స్థిరత్వం మరియు దృఢత్వాన్ని కలిగి ఉండాలి.మృదువైన ఉపరితలం ముందుగా 5-15mm యొక్క ఉలి లోతు మరియు > 15mm అంతరంతో కఠినమైనదిగా చేయాలి.బేస్ లేదా బేస్ కోర్స్ ఉపరితలం మోర్టార్, డస్ట్ మరియు ఆయిల్ స్టెయిన్ల వంటి అవశేషాలను కలిగి ఉండాలి, వీటిని స్టీల్ వైర్తో బ్రష్ చేసి తర్వాత శుభ్రమైన నీటితో కడగాలి.కాలమ్ పాలరాయితో పొదగబడినప్పుడు, కాలమ్ యొక్క మధ్య రేఖ మరియు క్షితిజ సమాంతర రేఖను లెవలింగ్ డాటమ్గా భవనం అక్షం యొక్క పరిమాణం ప్రకారం గుర్తించాలి.

2.3 రాతి తనిఖీ మరియు నంబరింగ్

రాతి ప్యాకేజీని తెరిచిన తర్వాత, అంచులు మరియు మూలలను కోల్పోకుండా అదే రంగు మరియు స్పెసిఫికేషన్లతో ఖచ్చితంగా ప్లేట్లను ఎంచుకోండి;ఆపై డిజైన్ పరిమాణం ప్రకారం ట్రయల్ అసెంబ్లీని నిర్వహించండి, చతురస్రాన్ని కప్పి, అంచులను గ్రైండ్ చేయండి, ఫ్లాట్నెస్ను తనిఖీ చేయండి, అంచులు మరియు మూలల లంబాన్ని కొలవండి, డిజైన్ అవసరాలకు అనుగుణంగా పరిమాణం చేయండి, పొదుగిన తర్వాత వాస్తవ పరిమాణాన్ని నియంత్రించండి మరియు ఏకరీతి వెడల్పు మరియు ఎత్తు;రంగు మార్పు సహజంగా ఉండాలి మరియు అదే గోడ లేదా ముఖభాగం యొక్క రంగు ఏకరీతిగా ఉండాలి.

నమూనాలను సరిపోల్చేటప్పుడు, ఎగువ, దిగువ, ఎడమ మరియు కుడి మృదువైన మరియు శ్రావ్యంగా చేయడానికి ప్రయత్నించండి, ఆకృతి సహజంగా ఉంటుంది మరియు అదే నమూనా ఏకీకృతం కావడానికి సుష్టంగా ఉండాలి;సంఖ్యలను ముందుగా సరిపోల్చేటప్పుడు, పొదుగు భాగాలను ఖచ్చితంగా ఎంచుకోవాలి మరియు ప్రధాన స్థల భాగాలకు మంచి ఆకృతి మరియు రంగు కలిగిన ప్లేట్లను ఉపయోగించాలి.

3 సహజ పాలరాయి రాయి నిర్మాణం మెరుగుదల

సహజమైన డాలీ రాయి యొక్క సాంప్రదాయక సుగమం సాంకేతికత ఏమిటంటే, స్టీల్ మెష్ లెడ్ వైర్ను బేస్పై ముందుగా వేలాడదీయడం మరియు తరువాత మోర్టార్ను పోయడం.ఈ ప్రక్రియ శ్రమతో కూడుకున్నది, సంక్లిష్టమైనది మరియు ఖరీదైనది.ఇంజినీరింగ్లో, ఇది తరచుగా సరికాని నియంత్రణ కారణంగా పేలవమైన సంశ్లేషణ మరియు అసమాన ఉపరితలం వంటి నాణ్యత సమస్యలను కలిగిస్తుంది.

మెరుగైన సాంకేతికత అనేది విదేశీ అధునాతన సాంకేతిక పరిజ్ఞానాన్ని గ్రహించడం మరియు సాంప్రదాయ సాంకేతికత యొక్క ప్రయోజనాలపై ఆధారపడిన కొత్త నిర్మాణ సాంకేతికత.ఈ ప్రక్రియ యొక్క నిర్మాణ తయారీ పద్ధతి ప్రాథమికంగా సాంప్రదాయ ప్రక్రియ వలె ఉంటుంది.ఇతర సాంకేతిక అంశాలు క్రింది విధంగా ఉన్నాయి:

3.1 ఉపరితల చికిత్స

ముందుగా, శుభ్రం చేసిన ఉపరితలాన్ని నీటితో తడిపి, పేవ్ మరియు ప్లాస్టర్ 1:1 సిమెంట్ మోర్టార్, ముతక ఇసుక లేదా మధ్యస్థ ఇసుకను ఉపయోగించండి మరియు బంధం శక్తిని పెంచడానికి రాయి వెనుక భాగాన్ని నీటితో బ్రష్ చేయండి;

3.2 ప్లేట్ డ్రిల్లింగ్

35-40mm రంధ్రం లోతు మరియు 6mm రంధ్రం వ్యాసంతో ప్లేట్ యొక్క రెండు చివరల నుండి 1/4 వైపు పొడవుతో రంధ్రాలు వేయడానికి ఎలక్ట్రిక్ డ్రిల్ను ఉపయోగించండి.ప్లేట్ వెడల్పు ≤ 500mm ఉన్నప్పుడు, రంధ్రాల సంఖ్య 2;ప్లేట్ వెడల్పు > 500mm ఉన్నప్పుడు, రంధ్రాల సంఖ్య 3;

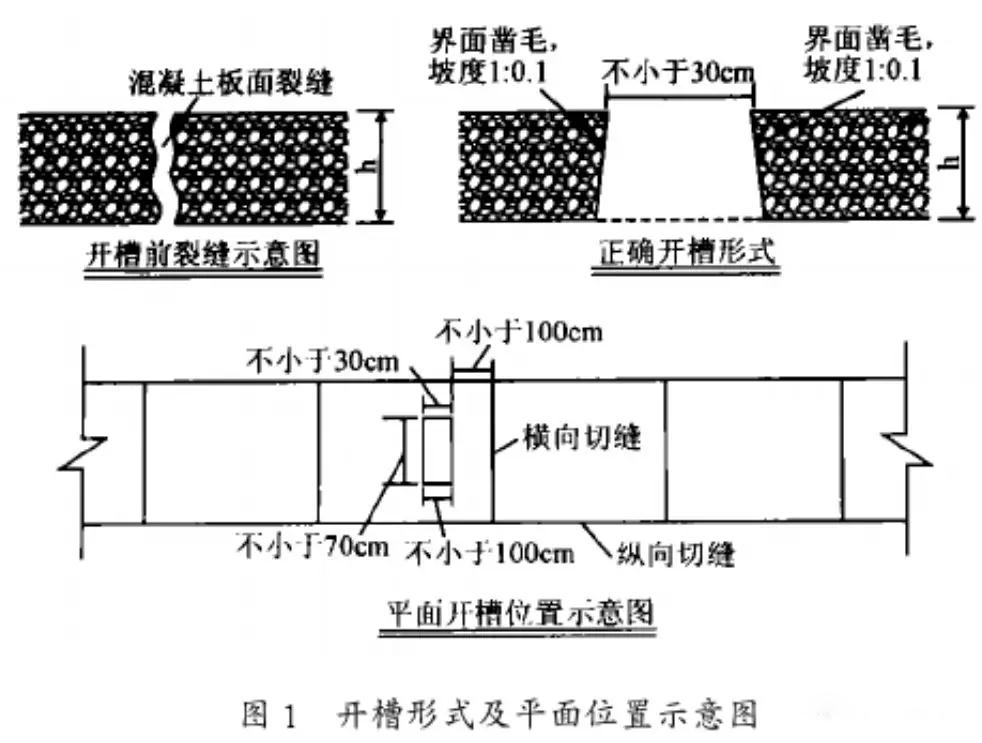

ప్లేట్ వెడల్పు 800mm కంటే ఎక్కువ ఉన్నప్పుడు, రంధ్రాల సంఖ్య 4. అప్పుడు ప్లేట్ యొక్క రెండు వైపులా నేరుగా రంధ్రం వేయండి, రంధ్రం యొక్క స్థానం ప్లేట్ యొక్క దిగువ చివర నుండి 100mm, రంధ్రం వ్యాసం 6mm, రంధ్రం లోతు 35 ~ 40mm, ఎగువ మరియు దిగువ నేరుగా రంధ్రాల పొడవు మరియు వెడల్పు వరుసగా 70cm మరియు 30cm కంటే తక్కువ ఉండకూడదు మరియు ప్లేట్ అంచు నుండి దూరం 100cm కంటే తక్కువ ఉండకూడదు మరియు స్లాటింగ్ రూపం మరియు ప్లేన్ స్థానం చూపబడతాయి మూర్తి 1.

కొత్త మరియు పాత కాంక్రీటును దగ్గరగా కలపడానికి, స్లాట్డ్ ఇంటర్ఫేస్ ఉలి మరియు శుభ్రం చేయబడుతుంది మరియు ఫైబర్ కాంక్రీటు మరియు మట్టిని ఒక గ్రేడ్ ద్వారా మెరుగుపరచవచ్చు, అంటే, C35 సూపర్ ఫైన్ సాండ్ స్టీల్ ఫైబర్ కాంక్రీటు ఉపయోగించబడుతుంది.

3.3 పగుళ్లు ద్వారా

ఈ పగుళ్లలో ఎక్కువ భాగం స్ట్రక్చరల్ స్ట్రెస్ క్రాక్లు.మరమ్మతు చేయడానికి ముందు, సబ్గ్రేడ్ మరియు బేస్ కోర్సు స్థిరంగా ఉందో లేదో నిర్ణయించడం అవసరం.పునాది తగినంత స్థిరత్వాన్ని చేరుకున్నప్పుడు మాత్రమే దాన్ని మరమ్మత్తు చేయవచ్చు.

స్లాటింగ్ యొక్క రూపం ఎక్కువగా స్లాటింగ్ లేదా మొత్తం బోర్డ్ పునరుద్ధరణ ద్వారా స్వీకరించబడుతుంది.పునరావృత పరీక్షల తర్వాత, U- ఆకారపు గోళ్లను వ్యవస్థాపించడానికి 6-8mm లోతుతో వెనుక భాగంలో గాడిని కత్తిరించడానికి మిశ్రమం ఉలి ఉపయోగించబడుతుంది.

3.3 మ్యాట్రిక్స్ డ్రిల్లింగ్

డ్రిల్లింగ్ తర్వాత, ఉపరితలం యొక్క సెట్ అవుట్ మరియు బ్లాక్ స్థానం ప్రకారం ప్లేట్లు తాత్కాలికంగా ఉంచబడతాయి.ప్లేట్ యొక్క ఎగువ మరియు దిగువ వరుస రంధ్రాలతో సంబంధిత మ్యాట్రిక్స్ స్థానంలో, ప్లేట్ వలె అదే సంఖ్యలో రంధ్రాలతో వంపుతిరిగిన రంధ్రాలను డ్రిల్ చేయడానికి ఇంపాక్ట్ ఎలక్ట్రిక్ డ్రిల్ను ఉపయోగించండి, రంధ్రం వంపు 45 °, రంధ్రం వ్యాసం 6 మిమీ, మరియు రంధ్రం యొక్క లోతు 40-50 మిమీ.

3.4 ప్లేట్ సంస్థాపన మరియు స్థిరీకరణ

3.4.1 ప్లేట్ మరియు సబ్స్ట్రేట్ మధ్య రంధ్రం దూరం ప్రకారం, స్టెయిన్లెస్ స్టీల్ ∪ గోళ్లను 5 మిమీ వ్యాసంతో, ఒక చివర ప్లేట్ యొక్క సరళ రంధ్రంలో ఉంచడానికి వైర్ శ్రావణాన్ని ఉపయోగించండి మరియు వాటిని గట్టి చెక్కతో చీలిక చేయండి;ప్లేట్ ఉపరితలం నిలువుగా, ఫ్లాట్నెస్ మరియు ప్లేట్ యొక్క ఎగువ మరియు దిగువ ఓపెనింగ్తో మరొక చివర ఉపరితలం యొక్క వంపుతిరిగిన రంధ్రంలో ఉంచబడుతుంది మరియు ప్రక్కనే ఉన్న ప్లేట్తో జాయింట్ బిగుతుగా ఉందో లేదో సరి చేయండి మరియు స్టెయిన్లెస్ స్టీల్ ∪ గోళ్లను చీలిక చేయండి.అప్పుడు ప్లేట్ మరియు బేస్ మధ్య బిగించడానికి పెద్ద తల చెక్క చీలికను ఉపయోగించండి మరియు U-నెయిల్ను బిగించండి.

3.4.2 ప్లేట్ స్థానాన్ని ఖచ్చితంగా సరిదిద్దండి, మొదట తాత్కాలికంగా దాన్ని పరిష్కరించండి, ఆపై మోర్టార్ సెట్ చేయడానికి ముందు ఎటువంటి టచ్ లేకుండా పొరలలో గ్రౌట్ చేయండి.

4 సహజ పాలరాయి నిర్మాణంలో సాధారణ నాణ్యత సమస్యల నాణ్యత నియంత్రణ

4.1 పాలరాయి ఫేసింగ్ యొక్క బోలు మరియు పడిపోవడం యొక్క నాణ్యత నియంత్రణ

బేస్ కోర్స్ నీరు, ముఖ్యంగా అడ్డంగా ఉండే జాయింట్లోకి చొచ్చుకుపోకుండా ఉండేలా చూసేందుకు, ఔట్డోర్ మార్బుల్ ఫేసింగ్ పైభాగంలో నొక్కే భాగాన్ని జాగ్రత్తగా నిర్వహించండి.డిజైన్లో, వర్షం మరియు సూర్యరశ్మికి ప్రత్యక్షంగా గురికాకుండా నిరోధించడానికి మరియు సేవా జీవితాన్ని తగ్గించడానికి వీలైనంత వరకు ఎగువ భాగంలో వర్షం కవర్ జోడించబడుతుంది;బాహ్య ముఖం కోసం ఉపయోగించే రాతి పదార్థాలు స్వచ్ఛమైన నాణ్యత, తక్కువ మలినాలతో కూడిన బోర్డులు, తక్కువ వాతావరణం మరియు తుప్పు నిరోధకతను కలిగి ఉండాలి.

4.2 అసమాన ఉమ్మడి యొక్క నాణ్యత నియంత్రణ మరియు బోర్డు యొక్క మృదువైన ఆకృతి

బేస్ కోర్స్లో లైన్లను స్నాప్ చేయడానికి నియమాలను రూపొందించండి మరియు వాటిని గిడ్డంగులు మరియు గ్రిడ్లుగా విభజించి, పెద్ద ఉపరితలంపై మధ్య రేఖ మరియు క్షితిజ సమాంతర రేఖను పాప్ అప్ చేయండి మరియు పాలరాయి గోడ లైన్ను పాప్ అప్ చేయండి;ఇన్స్టాలేషన్కు ముందు బేస్ కోర్సు యొక్క ఫ్లాట్నెస్ని తనిఖీ చేయండి, ప్రధాన విచలనాన్ని ఉలి లేదా రిపేర్ చేయండి, తద్వారా బేస్ కోర్స్ ఉపరితలం మరియు ప్లేట్ ఉపరితలం మధ్య దూరం 50 మిమీ కంటే తక్కువ కాదు, మరియు దానిని శుభ్రం చేసి, పూర్తిగా నీళ్ళు పోయండి;తప్పిపోయిన అంచులు, మూలలు, పగుళ్లు మరియు స్థానిక కాలుష్యం మరియు రంగు పాలిపోయిన ప్లేట్ను ముందుగానే ఎంచుకొని, సమూహ తనిఖీని నిర్వహించండి.

డైమెన్షనల్ విచలనం ఉన్న ప్లేట్లు పాలిష్ చేయబడి సరిచేయబడతాయి;ట్రయల్ అసెంబ్లీ గోడ యొక్క స్నాపింగ్ లైన్ మరియు గేజ్ దూరం ప్రకారం నిర్వహించబడుతుంది, రంగు బాగా సర్దుబాటు చేయబడుతుంది మరియు నమూనా సర్దుబాటు చేయబడుతుంది, తద్వారా ప్లేట్ల మధ్య ఎగువ మరియు దిగువ ఎడమ మరియు కుడి అల్లికలు మృదువైనవి మరియు రంగు సమన్వయంతో ఉంటాయి. ;చిన్న-పరిమాణ ప్లేట్ల కోసం అతికించే పద్ధతిని అవలంబించాలి మరియు పెద్ద-పరిమాణ ప్లేట్లు లేదా పొదుగుల ఎత్తు 1మీ కంటే ఎక్కువగా ఉన్నప్పుడు మరింత దృఢమైన ఇన్స్టాలేషన్ ప్రక్రియను అవలంబించాలి;జిప్సం స్లర్రీ పటిష్టమైన తర్వాత, లేయర్డ్ గ్రౌటింగ్ కోసం 1:2.5 సిమెంట్ మోర్టార్ ఉపయోగించబడుతుంది మరియు ప్రతి గ్రౌటింగ్ నిర్వహించబడుతుంది ఎత్తు చాలా ఎక్కువగా ఉండకూడదు.లేకపోతే, బోర్డ్ను విస్తరించడం మరియు బయటకు వెళ్లడం సులభం, ఇది ముఖం యొక్క ఫ్లాట్నెస్ను ప్రభావితం చేస్తుంది

4.3 మార్బుల్ వాల్ క్రాకింగ్ యొక్క నాణ్యత నియంత్రణ

ప్లేట్ యొక్క కీలు వద్ద గ్యాప్ 0.5 ~ 1 మిమీ కంటే ఎక్కువ ఉండకూడదు, తద్వారా గట్టి పగుళ్లు, పూర్తి గ్రౌటింగ్ మరియు పగుళ్లు, అంచు మిస్సింగ్ మరియు కార్నర్ డ్రాపింగ్ వంటి లోపాలు లేకుండా, తినివేయు వాయువు దాడిని నిరోధించడానికి మరియు తేమతో కూడిన గాలి మరియు ఎంబెడెడ్ మెటల్ భాగాల తుప్పు, ఇది ప్లేట్ పగుళ్లకు కారణం కావచ్చు;

గోడ కాలమ్ వంటి లోడ్-బేరింగ్ భాగాల ఉపరితలంపై పాలరాయి పొరను పొదిగేటప్పుడు, నిర్మాణం స్థిరంగా ఉన్న తర్వాత అది నిర్వహించబడుతుంది.ఎగువ మరియు దిగువన పాలరాయి పొరను వ్యవస్థాపించేటప్పుడు, స్ట్రక్చరల్ కంప్రెషన్ యొక్క ప్రత్యక్ష బేరింగ్ కారణంగా వెనిర్ చూర్ణం మరియు పగుళ్లు ఏర్పడకుండా నిరోధించడానికి ఒక నిర్దిష్ట గ్యాప్ మిగిలి ఉంటుంది.

4.4 మార్బుల్ ఫేసింగ్ యొక్క తాకిడి కాలుష్యం యొక్క నాణ్యత నియంత్రణ

డాలీలోని పాలరాయి కణాల మధ్య ఒక నిర్దిష్ట గ్యాప్ మరియు అద్దకం సామర్థ్యం ఉంది, ఇది రంగు ద్రవం విషయంలో వ్యాప్తి చెందుతుంది మరియు శోషించబడుతుంది మరియు కలుషితమైన తర్వాత పాలరాయి ఉపరితలం సులభంగా తొలగించబడదు.

అందువల్ల, రవాణా మరియు నిల్వ ప్రక్రియలో, తేలికపాటి పాలరాయి పొరను గడ్డి తాడు మరియు గడ్డి నీడతో కట్టకూడదు.తుది ఉత్పత్తి రక్షణ ప్రక్రియలో, పూర్తి ఉత్పత్తిని రక్షించడానికి రంగు ప్యాకేజింగ్ను అతికించడం సరికాదు, తద్వారా నీటితో తడిసిన తర్వాత రంగు ద్రవం ద్వారా ఉత్పత్తిని కలుషితం చేయకుండా నిరోధించడానికి.

నిర్మాణ గ్రౌటింగ్ సమయంలో, కీళ్ళు నిటారుగా మరియు గట్టిగా ఉండాలి మరియు కీళ్ళు కాలుష్యం కలిగించకుండా కీళ్ల వద్ద మోర్టార్ లీకేజీని నిరోధించడానికి జనపనార పట్టుతో లేదా జనపనార కత్తి బూడిదతో నింపాలి;పాలరాయి సున్నితంగా ఉంటుంది, కాబట్టి ఇది స్టాకింగ్ మరియు హ్యాండ్లింగ్ సమయంలో జాగ్రత్తగా రక్షించబడుతుంది.

పాలరాయి పొర నిలువుగా రవాణా చేయబడినప్పుడు, ముందు మూలలో లేదా ఒక మూలలో ముందుగా ల్యాండ్ చేయబడదు, తద్వారా ఉమ్మడి యొక్క గట్టి అమరికను ప్రభావితం చేయకుండా ముందు మూలలోని నష్టాన్ని నిరోధించవచ్చు.పెద్ద-పరిమాణ ప్లేట్లు క్షితిజ సమాంతరంగా రవాణా చేయబడవు, లేకుంటే, దాగి ఉన్న ఉమ్మడి మరియు సెమీ త్రూ కలర్ జాయింట్ యొక్క దాచిన నష్టం లేదా పగులు రాయి యొక్క స్వీయ బరువు వల్ల వంగిన క్షణం యొక్క విస్తరణ కారణంగా తీవ్రతరం అవుతుంది;

పాలరాయి యొక్క సంస్థాపన తర్వాత, నిర్మాణ సైట్ యొక్క రక్షణ జాగ్రత్తగా చేయాలి.కాలమ్ తలుపులు, కిటికీలు మరియు కిటికీల లోపలి మూలలు చెక్క పలకలతో గట్టిగా కట్టుబడి ఉండాలి మరియు గోడలు చెక్క పలకల ప్లాస్టిక్ ఫిల్మ్తో కప్పబడి ఉండాలి.మెట్ల దశలను వ్యవస్థాపించినప్పుడు, వాటిని ప్రతి దశలో చెక్క పలకలతో రక్షించాలి

పోస్ట్ సమయం: నవంబర్-06-2019